Objetivo do endurecimento do caso de carbono para fundições e forjamentos

Os principais objetivos do endurecimento do caso de carbono são:

Dureza superficial e resistência ao desgaste: Para aumentar a dureza e a resistência ao desgaste da superfície do componente, tornando-o ideal para peças expostas à abrasão, fricção e desgaste.

Resistência à fadiga: Para aumentar a capacidade do componente de suportar o carregamento cíclico, reduzindo o risco de falha por fadiga.

Resistência do núcleo: Para manter a tenacidade e ductilidade do material do núcleo, proporcionando um centro resistente e resistente ao impacto, oferecendo um exterior endurecido e resistente ao desgaste.

Longevidade melhorada: Para prolongar a vida útil dos componentes, criando uma camada de superfície dura que resiste ao desgaste e minimiza o risco de degradação da superfície.

Endurecimento seletivo: Para endurecer seletivamente áreas específicas de uma peça, tornando-a adequada para componentes com requisitos de dureza variados em diferentes regiões.

O processo de endurecimento da caixa de carbono para fundições e forjamentos

O processo de endurecimento do caso de carbono envolve vários estágios principais:

1. preparação:

A fundição ou forjamento é limpa para remover quaisquer óxidos, graxa ou contaminantes que possam interferir no processo de cementação. Isso pode envolver jato de areia, limpeza ultrassônica ou limpeza química, dependendo da complexidade e do material da peça.

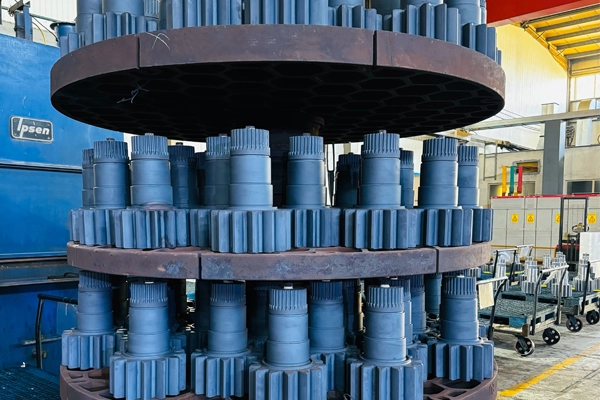

2. carburação:

O componente é aquecido em uma atmosfera de cementação-normalmente um gás rico em carbono, como metano, propano ou monóxido de carbono, ou um meio sólido de cementação, como carvão ou grafite. Este processo de aquecimento é realizado em temperaturas entre 850 ° C a 1.000 ° C (1.562 ° F a 1.832 ° F).

A atmosfera de carburação permite que os átomos de carbono se difundam na superfície do material. O teor de carbono da camada externa é aumentado, criando uma “caixa” endurecida, enquanto o núcleo interno mantém seu conteúdo de carbono e tenacidade originais.

3. imersão:

Uma vez que o componente tenha atingido a temperatura de cementação desejada, ele é mantido nessa temperatura por um período especificado, conhecido como tempo de imersão. O período de imersão permite que o carbono se difunda na superfície a uma profundidade que atenda aos requisitos de dureza e resistência ao desgaste.

A profundidade da caixa pode variar dependendo do material e da aplicação pretendida, normalmente variando de 0,5mm a 3mm (0,02 pol. a 0,12 pol.) Para a maioria das partes, embora casos mais profundos possam ser alcançados para aplicações específicas.

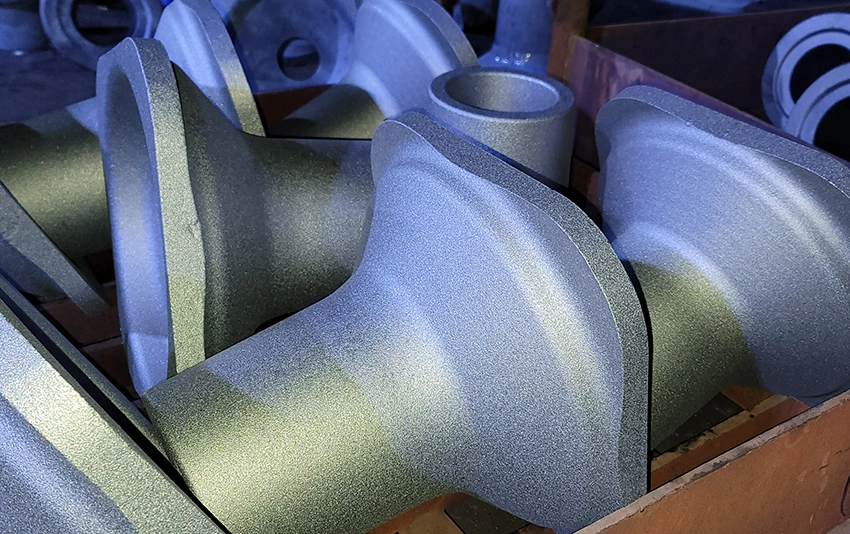

4. têmpera:

Após a carburação, o componente é rapidamente resfriado (temperado) em um meio líquido, como óleo, água ou salmoura. O resfriamento rápido faz com que a superfície externa, que tem maior teor de carbono, se transforme em uma microestrutura martensítica, aumentando a dureza da superfície.

A têmpera também ajuda a bloquear as propriedades do material desejado, travando rapidamente os átomos de carbono na estrutura, criando uma caixa forte e resistente ao desgaste.

5. têmpera (opcional):

Após a têmpera, a peça é frequentemente temperada para reduzir a fragilidade na superfície endurecida e alcançar o equilíbrio desejado de dureza e tenacidade.

O processo de têmpera envolve o reaquecimento da peça a uma temperatura mais baixa (normalmente entre 150 ° C a 650 ° C ou 302 ° F a 1.202 ° F), mantendo-a por um período específico, e, em seguida, deixando esfriar lentamente. Isso ajuda a melhorar a tenacidade geral da caixa, mantendo os benefícios da dureza da superfície.

6. acabamento pós-tratamento:

Após a têmpera (se necessário), o componente pode passar por processos adicionais, como moagem ou polimento, para atingir as dimensões finais e o acabamento da superfície. Isso garante que a peça atenda às tolerâncias necessárias e à qualidade da superfície para a aplicação pretendida.

Benefícios do endurecimento da caixa de carbono para fundições e forjamentos

1. Dureza de superfície melhorada e resistência ao desgaste:

O endurecimento da caixa de carbono aumenta significativamente a dureza da superfície do componente, tornando-o ideal para peças com alto desgaste e abrasão. O caso endurecido resiste à degradação da superfície, fornecendo proteção duradoura contra o atritoÍon, erosão e outros danos relacionados ao desgaste.

2. Força de fadiga aprimorada:

Ao criar um núcleo resistente e uma superfície dura e resistente ao desgaste, o endurecimento do caso de carbono melhora a resistência à fadiga do componente. Isso torna o processo especialmente benéfico para peças expostas a cargas e descarregamentos repetidos, como engrenagens, eixos de comando e virabrequins.

3. manutenção da dureza do núcleo:

Uma das principais vantagens do endurecimento da caixa de carbono é que ele permite que o componente retenha um núcleo duro e dúctil, proporcionando um exterior duro e resistente ao desgaste. Este material de dupla propriedade é ideal para peças que precisam suportar cargas de impacto e choque enquanto resistem ao desgaste e fadiga da superfície.

4. endurecimento seletivo:

O endurecimento da caixa de carbono permite o endurecimento seletivo de áreas específicas de um componente, o que é benéfico para partes que experimentam tensões variadas em diferentes regiões. Por exemplo, as engrenagens podem ser endurecidas em caixas nas áreas dos dentes, que apresentam o maior desgaste, enquanto o núcleo da engrenagem permanece resistente para suportar as forças de flexão.

5. Longevidade componente melhorada:

A camada externa endurecida estende a vida útil dos componentes, evitando desgaste e reduzindo a probabilidade de falhas relacionadas à superfície. Isso é particularmente importante em aplicações de alto desempenho, onde a confiabilidade dos componentes é crucial para garantir o tempo de atividade do sistema e evitar reparos caros.

6. processo de custo-benefício:

Aplicações de endurecimento de caso de carbono para fundições e forjamentos

O endurecimento da caixa de carbono é amplamente utilizado em indústrias onde as peças estão sujeitas a alto desgaste, fadiga e carga mecânica. Algumas das aplicações mais comuns incluem:

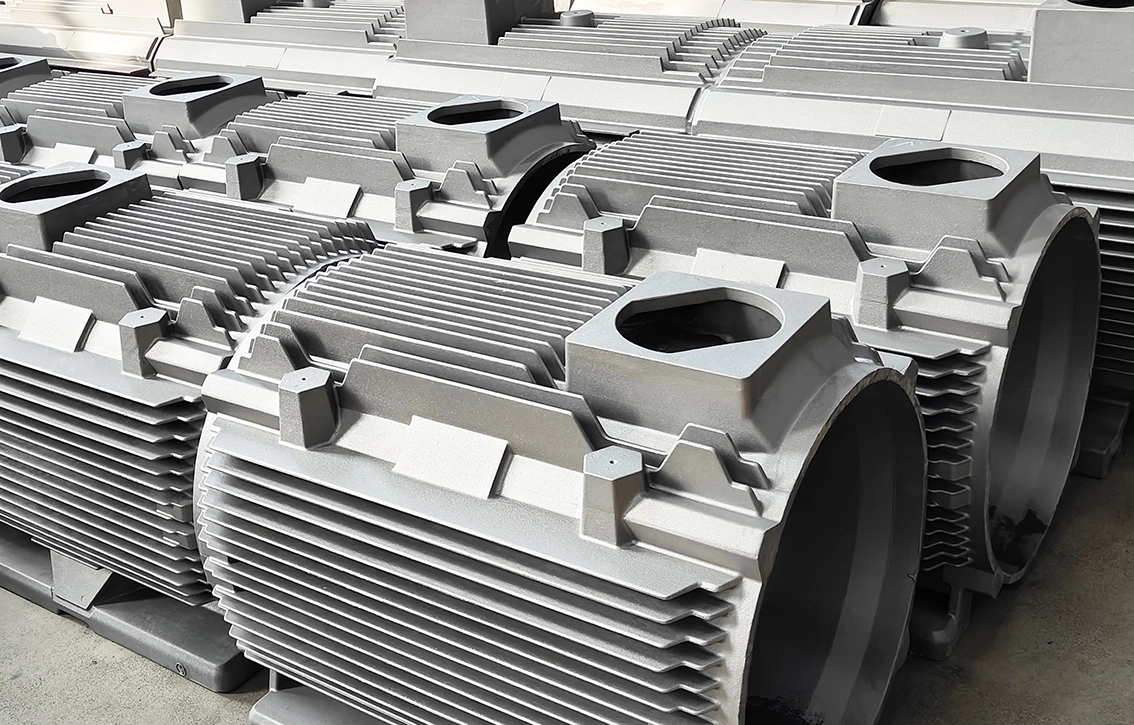

· Indústria Automotiva:

Engrenagens, eixos de comando, virabrequins, eixos de eixo e outros componentes do sistema de transmissão que exigem alta resistência ao desgaste e resistência à fadiga.

Assentos de válvulas, balancim e componentes que precisam resistir ao desgaste e à degradação da superfície, mantendo um núcleo resistente.

· Máquinas pesadas:

Componentes como engrenagens, eixos, eixos e outras peças usadas na construção, mineração e máquinas agrícolas, onde alta resistência ao desgaste é necessária para operação de longo prazo em ambientes hostis.

· Setor de energia:

Equipamentos de geração de energia, como peças de turbina e válvulas de pressão, que precisam de alta dureza superficial para serviço prolongado sob tensões térmicas e mecânicas extremas.

· Ferramentas & morre:

Morre, moldes e componentes de ferramentas usados na formação de metal, estampagem e moldagem por injeção, onde a dureza da superfície é crucial.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi