Objetivo do tratamento a vácuo para fundições e forjamentos

Os principais objetivos do tratamento a vácuo são:

Prevenção da oxidação: Para minimizar ou eliminar a oxidação e a descarburização que podem ocorrer nos processos tradicionais de tratamento térmico.

Integridade de superfície aprimorada: Para obter uma superfície de alta qualidade com defeitos mínimos, como escala, pitting ou contaminação.

Distribuição uniforme de calor: Para garantir um tratamento térmico consistente e uniforme, evitando distorção ou inconsistência do material que possa surgir em métodos de tratamento convencionais.

Controle preciso da composição: Para controlar a composição do material tratado, particularmente ao lidar com ligas de alto desempenho que requerem controle rigoroso sobre elementos como carbono, nitrogênio e oxigênio.

Propriedades mecânicas melhoradas: Para melhorar propriedades como dureza, resistência, tenacidade e ductilidade, que são críticas para peças submetidas a ambientes de alta tensão.

O processo de tratamento de vácuo para fundições e forjamentos

O processo de tratamento a vácuo envolve várias etapas, desde o aquecimento das peças em uma câmara de vácuo até o estágio de resfriamento. As fases-chave são as seguintes:

1. preparação:

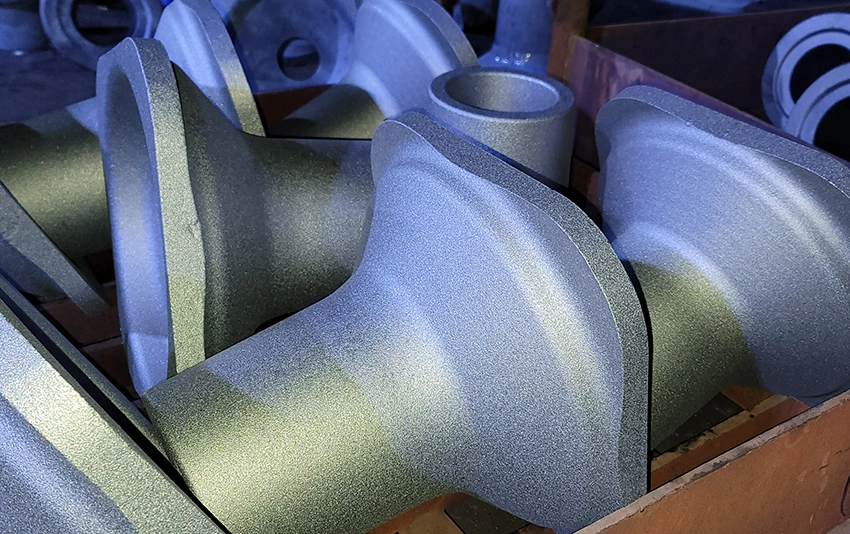

Antes do tratamento, as peças fundidas ou forjadas são cuidadosamente limpas para remover quaisquer óleos, sujeira, óxidos ou outros contaminantes. Esta etapa é crítica para garantir que o processo ocorra sob condições ideais e para evitar a introdução de substâncias estranhas na câmara de vácuo.

2. carregamento da fornalha do vácuo:

As peças são colocadas em um forno a vácuo, uma câmara selada onde a pressão atmosférica é reduzida a um nível muito baixo (geralmente menos de 10 ⁻⁵ torr). O ambiente de vácuo garante que nenhum oxigênio esteja presente, evitando a oxidação durante o aquecimento e resfriamento.

3. aquecimento:

O forno é aquecido à temperatura necessária, normalmente entre 800 ° C e 1.200 ° C (1.472 ° F a 2.192 ° F), dependendo do material específico e das metas de tratamento. O calor é aplicado uniformemente a toda a parte para atingir a temperatura desejada.

Ao contrário dos métodos convencionais de tratamento térmico, a ausência de oxigênio na câmara de vácuo elimina o risco de formação de escala, oxidação e descarburização, o que pode afetar negativamente as propriedades da superfície e o desempenho mecânico.

4. vácuo tratamento térmico:

No ambiente de vácuo, as peças passam pelo tratamento térmico necessário, que pode incluir processos como recozimento, endurecimento, têmpera ou alívio de tensão, dependendo dos requisitos da peça.

Para certos materiais, o tratamento a vácuo também pode incluir processos como desgaseificação, carburação a vácuo ou nitretação a vácuo, onde atmosferas de gás controladas são introduzidas para alterar a composição da superfície da peça, aumentando a dureza, resistência ao desgaste, ou resistência à corrosão.

5. têmpera (se aplicável):

Depois de atingir a temperatura desejada e completar o tratamento térmico necessário, as peças são freqüentemente resfriadas rapidamente (resfriadas bruscamente) para travar as propriedades desejadas. A têmpera é normalmente feita usando gases inertes como nitrogênio ou argônio ou, em alguns casos, óleo ou água. A taxa de resfriamento controlada garante distorção mínima e mantém a integridade da microestrutura da peça.

Como o ambiente de vácuo evita a oxidação, o processo de resfriamento pode ser realizado com alta precisão, evitando os problemas de danos à superfície que podem ocorrer durante a têmpera convencional no ar.

6. pós-tratamento e refrigeração:

Uma vez que as peças são resfriadas bruscamente, elas podem resfriar sob o vácuo ou atmosfera de gás inerte para evitar contaminação ou oxidação. Em alguns casos, tratamentos adicionais de têmpera ou alívio de tensão podem seguir para ajustar as propriedades do material e melhorar a tenacidade ou reduzir as tensões internas.

O estágio final de resfriamento ajuda o material a atingir a dureza, ductilidade e integridade estrutural desejadas, garantindo que o componente atenda aos rigorosos padrões de desempenho.

7. Acabamento:

Após a conclusão do tratamento a vácuo, as peças podem passar por processos finais de acabamento, como esmerilhamento, polimento ou machi leveNing para obter dimensões precisas, acabamentos de superfície e tolerâncias conforme necessário para as aplicações pretendidas.

Benefícios do tratamento a vácuo para fundições e forjamentos

1. prevenção de oxidação e descarbonização:

Uma das vantagens mais significativas do tratamento a vácuo é a capacidade de prevenir a oxidação e a descarburação, que podem degradar a superfície e as propriedades mecânicas da peça. O ambiente de vácuo garante que o material retenha sua composição desejada sem contaminação de oxigênio ou outros elementos atmosféricos.

Isso é particularmente importante para aços de alta liga, ligas de titânio e outros materiais avançados que são sensíveis à degradação da superfície.

2. distribuição de calor uniforme:

O ambiente de vácuo garante que o calor seja aplicado uniformemente em toda a parte, reduzindo o risco de aquecimento desigual que pode levar a distorção, tensões internas ou inconsistências materiais. Isso é especialmente benéfico para componentes grandes ou complexos que requerem controle térmico preciso.

3. acabamento de superfície de alta qualidade:

Como não há oxigênio ou umidade na câmara de vácuo, as peças tratadas com tratamento térmico a vácuo emergem com uma superfície lisa e sem defeitos. Não há risco de descamação, corrosão ou contaminação da superfície, tornando o tratamento a vácuo ideal para aplicações de alta precisão onde a integridade da superfície é crítica.

4. propriedades mecânicas melhoradas:

O tratamento térmico a vácuo pode melhorar significativamente as propriedades mecânicas, como dureza, resistência, resistência à fadiga e tenacidade. Ao controlar a temperatura e as taxas de resfriamento com precisão, é possível obter o equilíbrio ideal de propriedades para a aplicação específica.

5. distorção minimizada:

A ausência de oxidação e descarburação, juntamente com o controle preciso da temperatura, minimiza o risco de distorção da peça durante o tratamento térmico. Isso é particularmente valioso para peças que precisam manter tolerâncias rígidas e dimensões precisas.

6. Tratamentos de superfície sob medida:

O tratamento a vácuo permite processos especializados como cementação a vácuo, nitretação a vácuo ou endurecimento a vácuo, onde a composição da superfície pode ser controlada com precisão. Isso permite o aumento da dureza da superfície, resistência ao desgaste e resistência à corrosão, mantendo a tenacidade do material do núcleo.

7. ambientalmente amigável:

O tratamento térmico a vácuo é um processo mais limpo em comparação com os métodos convencionais de tratamento térmico que geralmente requerem o uso de óleos, gases ou outros produtos químicos. Como o processo ocorre no vácuo, ele não libera emissões ou poluentes nocivos, tornando-o uma opção mais ecológica.

8. Trabalho de pós-tratamento reduzido:

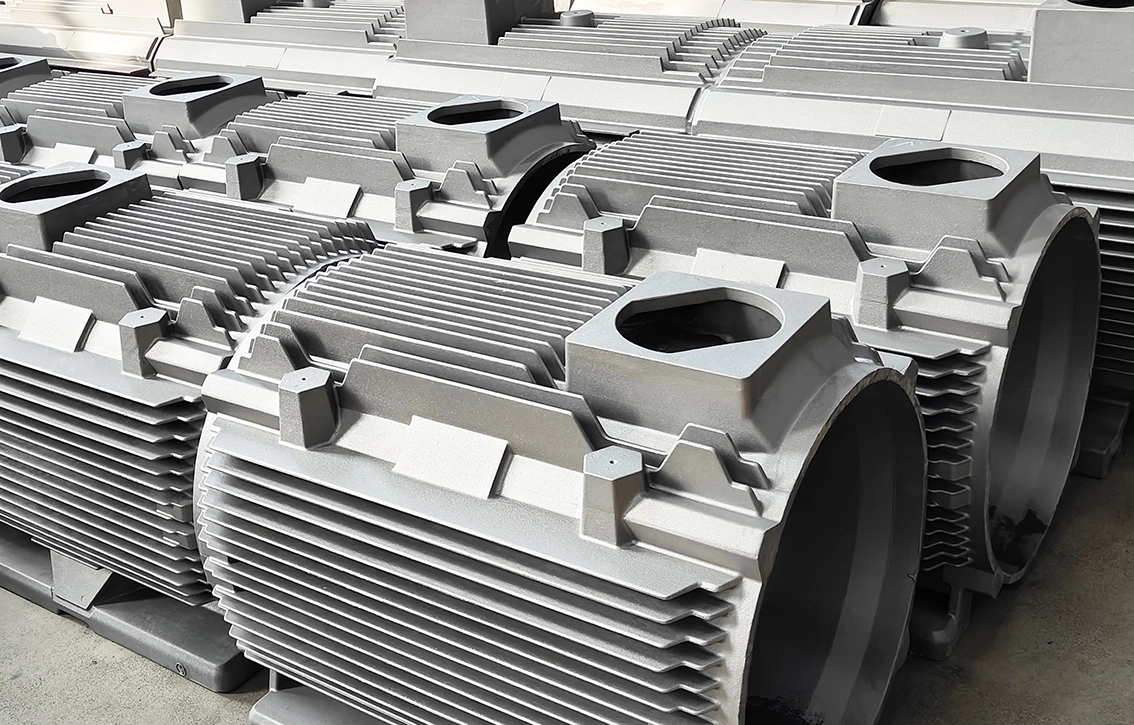

Aplicações de tratamento de vácuo para fundições e forjamentos

O tratamento térmico a vácuo é ideal para indústrias que exigem peças de alta precisão com propriedades materiais superiores. Aplicações comuns incluem:

· Indústria Automotiva:

Peças de motor de alto desempenho, engrenagens, eixos e componentes de transmissão que requerem maior resistência ao desgaste, resistência à fadiga e estabilidade dimensional.

O tratamento a vácuo é particularmente benéfico para peças feitas de ligas avançadas e materiais usados em veículos elétricos ou de alto desempenho.

· Indústria médica:

Instrumentos cirúrgicos, implantes e próteses feitos de materiais como aço inoxidável, titânio ou ligas de cobalto-cromo, onde a integridade da superfície e a biocompatibilidade são críticas.

· Ferramentas & morre:

Moldes, matrizes e componentes de ferramentas usados na formação de metal e moldagem por injeção que requerem alta dureza, resistência ao desgaste e dimensões precisas.

O tratamento a vácuo é usado para alcançar o desempenho ideal em ferramentas usadas para produção de alto volume nas indústrias automotiva, aeroespacial e de bens de consumo.

Componentes como pás de turbina, peças de compressor e componentes de válvula que precisam suportar altas temperaturas e tensões mecânicas, mantendo a integridade estrutural.

As peças expostas a ambientes operacionais agressivos, como turbinas a gás e a vapor, se beneficiam da prevenção da oxidação do tratamento a vácuo e das propriedades mecânicas controladas.

· Engenharia de precisão:

Peças pequenas e intrincadas que requerem alta qualidade de superfície, estabilidade dimensional e dureza uniforme, como dispositivos médicos, componentes de relógios e eletrônicos.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi