Vantagens do forjamento frio

O forjamento a frio é um processo de fabricação ecológico no qual a peça de trabalho pode ser formada em alta pressão e baixa temperatura. Este processo de forjamento a frio é capaz de garantir que não haja bolhas, poros ou quaisquer outras impurezas no material, resultando em um produto de forjamento a frio de alta qualidade.

Em comparação com outros métodos de fabricação, as principais vantagens do forjamento a frio são pequenas tolerâncias dimensionais, bom acabamento superficial e materiais de baixo custo que podem ser trabalhados para obter a resistência necessária e endurecidos sem tratamento térmico. Se você está procurando uma fábrica de forjamento a frio confiável, não hesite em contactar-nos para obter o preço mais recente!

Aplicação de Forjamento Frio

O forjamento a frio é um dos processos de moldagem sem chip mais amplamente utilizados e geralmente não requer usinagem além da perfuração. A definição de forjamento a frio geralmente aceita é material a granel formado ou forjado à temperatura ambiente sem aquecer a lesma inicial ou estágio intermediário.

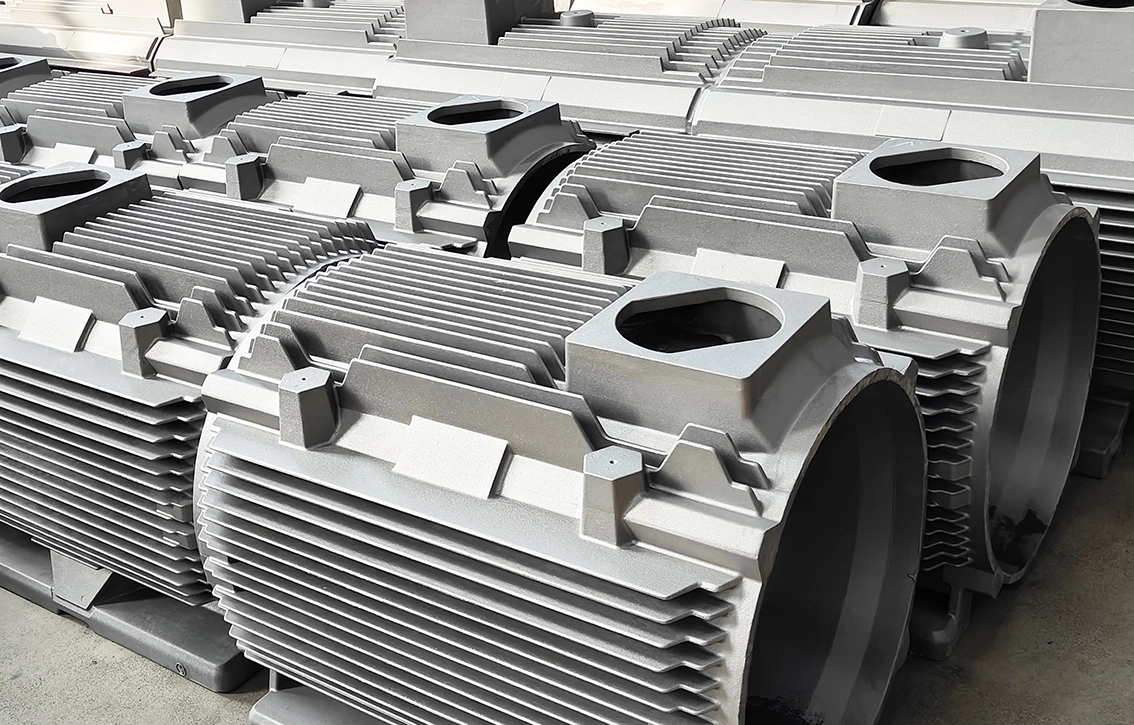

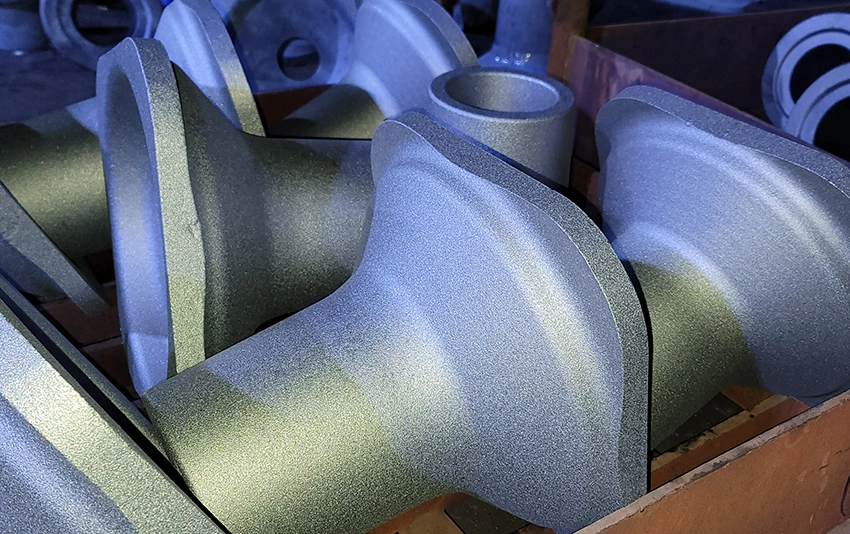

O forjamento a frio está crescendo uma grande popularidade na indústria automotiva para a fabricação de componentes de direção e suspensão, sistemas de freio antibloqueio, eixos, brocas, cubos de embreagem, engrenagens, pinhões, pinos, passos, e eixos intermediários e mangas.

Forjamento frio vs forjamento quente

O processo de forjamento a frio é um processo de moldagem realizado à temperatura ambiente, que é a temperatura de forjamento a frio. A vantagem do forjamento a frio é que obtemos um bom acabamento superficial para o produto de forjamento a frio.

Enquanto durante o processo de forjamento a quente, o calor é aplicado para suavizar a folha de metal.

A principal diferença entre o forjamento a quente e o forjamento a frio é que a alta temperatura do forjamento a quente dá ao metal uma forma mais fina e complexa do que o forjamento a frio.

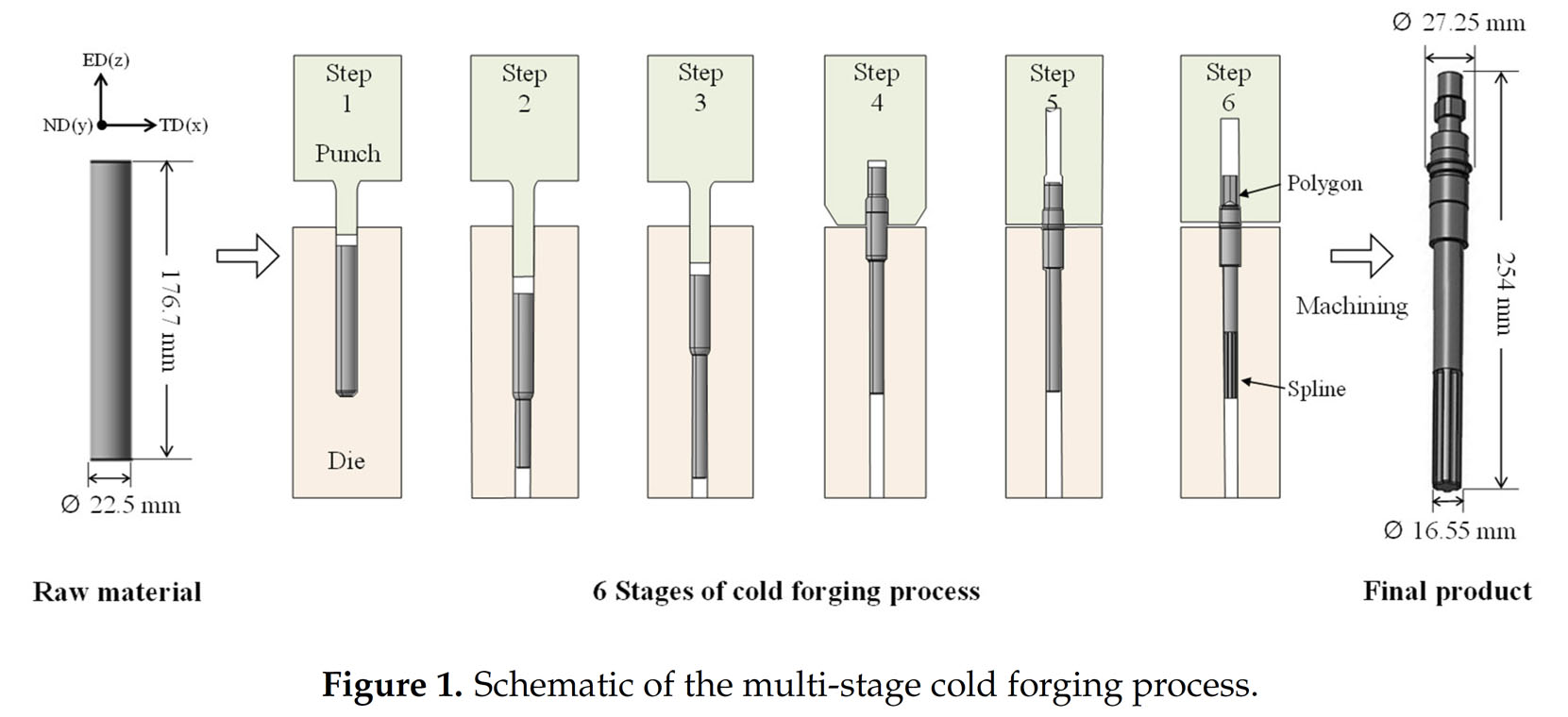

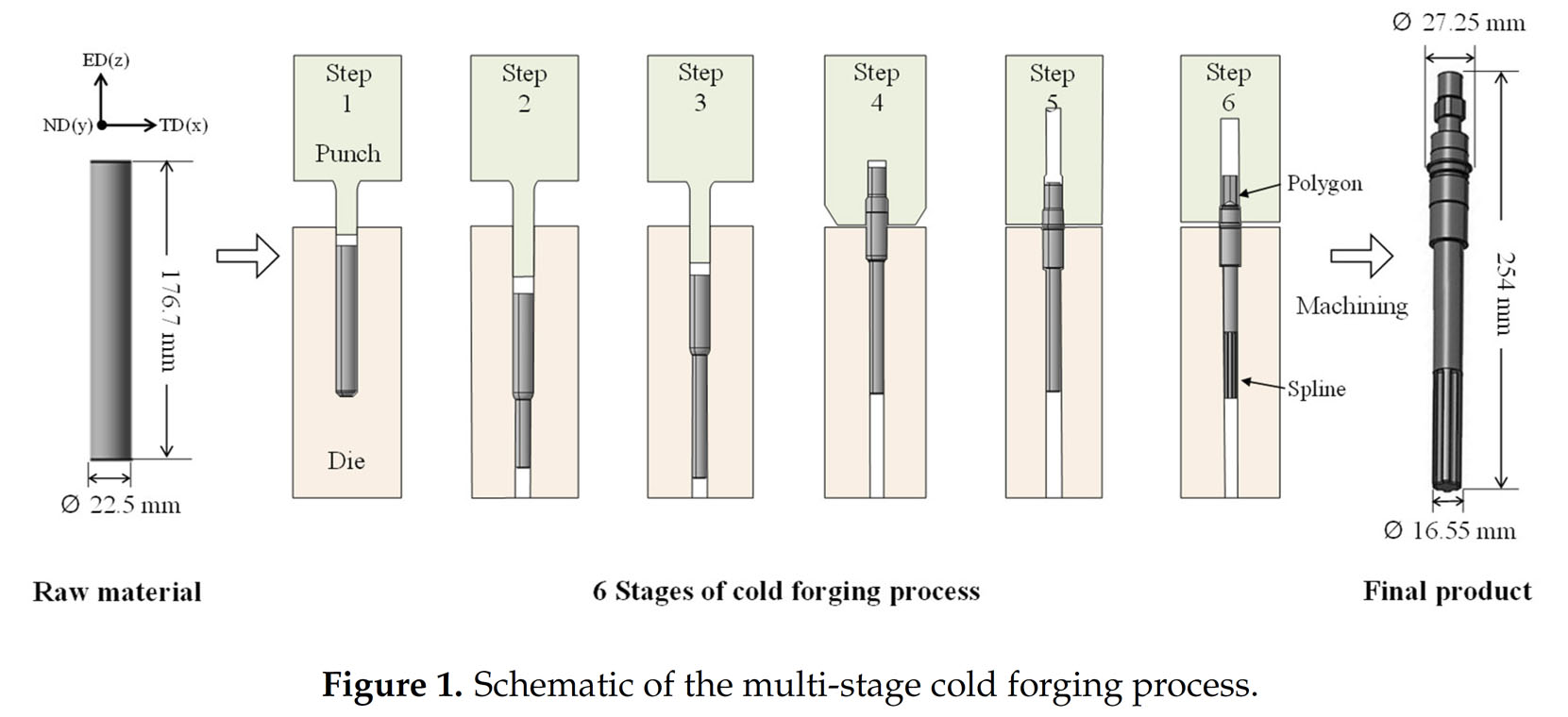

Processo de forjamento frio

Materiais de forjamento a frio

O forjamento a frio é o processo de deformar plasticamente um material metálico à temperatura ambiente enquanto aplica uma pressão maciça.

Outras vantagens importantes do processo de conformação a frio, além de propriedades gerais melhoradas do material, incluem maior precisão dimensional do que as peças forjadas, excelente qualidade da superfície e não há necessidade de aplicar energia adicional no processo, como temperaturas extremas.

Os materiais de forjamento a frio que podem ser formados a frio em Walkson incluem, mas não estão limitados a:

Aços carbono, ligas de aço, aço inoxidável, cobre, alumínio, bronze, ligas de níquel.

Vantagens e dificuldades de materiais de forjamento a frio

| Vantagens | Dificuldades |

| Formação em forma de rede próxima | Tratamento extensivo da peça de trabalho |

| Precisão dimensional superior quando comparada às peças forjadas | Formando o grau é mais baixo do que com a formação quente. |

| A utilização do material é extremamente alta | Formas complexas difíceis de perceber |

| Sem escala | Maior gasto com ferramentas |

| Alta qualidade de superfície |

|

| A resistência da peça de trabalho é aumentada através do endurecimento por tensão. |

|

| Fluxo de grãos expediente como com formação quente |

|

| Não é necessário aquecimento |

|

Características dos tipos de materiais de forjamento frio 1

| Sr. | Grau | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Outros |

| 1.1 | AISI 1006 | 0.06 Max | 0.10 Max | | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.2 | AISI 1008 | 0.10 Max | 0.10 Max | 0, 30-0, 50 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.3 | AISI 1010 | 0, 08-0, 13 | 0.10 Max | 0, 30-0, 60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.4 | AISI 1015 | 0, 13-0, 18 | 0.15 Max | 0, 30-0, 60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.5 | AISI 1018 | 0, 15-0, 20 | 0,05-0,10 | 0, 60-0, 90 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.6 | EN 1AL | 0, 08-0, 15 | 0.10 Max | 0, 85-1, 15 | 0, 26-0, 35 | 0, 04-0, 09 |

|

|

| 0, 25-0, 35 |

|

|

| 1.7 | EN 1A | 0, 07-0, 15 | 0.10 Max | 0, 80-1, 20 | 0, 20-0, 30 | 0.060 Max |

|

|

|

|

|

|

Características dos tipos de materiais de forjamento a frio 2

| Sr. | Grau | C % | Si % | Mn % | S % Max | P % Max | Cr % | B 7% | Mo % | Pb % | Ni % | Outros |

| 3.1 | SCM 415H | 0, 12-0, 18 | 0, 15-0, 35 | 0, 55-0, 90 | 0,03 | 0,03 | 0, 85-1, 25 |

| 0, 15-0, 35 |

| 0,25 máx. |

|

| 3.2 | SCM 435 | 0, 32-0, 39 | 0, 15-0, 30 | 0, 55-0, 90 | 0,03 | 0,03 | 0, 80-1, 25 |

| 0, 15-0, 35 |

| 1.30-1.80 |

|

| 3.3 | AISI 4135 | 0, 33-0, 38 | 0, 15-0, 30 | 0, 70-0, 90 | 0,04 | 0,035 | 0, 80-1, 10 |

| 0, 15-0, 35 |

| 0,25 máx. |

|

| 3.4 | EN 24 | 0, 35-0, 45 | 0, 10-0, 35 | 0, 45-0, 70 | 0,04 | 0,035 | 0, 90-1, 40 |

| 0, 15-0, 35 |

| 1.30-1.80 |

|

| 3.5 | AISI 4140 | 0, 38-0, 43 | 0, 15-0, 30 | 0, 75-1, 00 | 0,04 | 0,035 | 0, 80-1, 10 |

| 0, 15-0, 25 |

|

|

|

| 3.6 | AISI 4140M | 0, 38-0, 43 | 0, 15-0, 30 | 0, 75-0, 90 | 0,005 | 0,015 | 0, 80-1, 10 |

| 0, 15-0, 25 |

|

|

|

| 3.7 | AISI 5140 | 0, 38-0, 43 | 0, 15-0, 30 | 0, 70-0, 90 | 0,04 | 0,035 | 0, 70-0, 90 |

|

|

|

|

|

| 3.8 | AISI 1541 | 0, 36-0, 44 | 0, 15-0, 30 | 1, 35-1, 65 | 0,05 | 0,04 |

|

|

|

|

|

|

Características dos tipos de materiais de forjamento a frio 3

| Sr. | Grau | C % | Si % | Mn % | S % Max | P % Max | Cr % | B % | Mo % | Pb % | Ni % | Outros |

| 2.1 | AISI 10821 M | 0, 18-0, 23 | 0.30 Max | 0, 80-1, 10 | 0,03 | 0,03 | 0, 10-0, 20 | 0,0005-0,003 |

|

|

|

|

| 2.2 | AISI 15B25 | 0, 23-0, 28 | 0.30 Max | 0, 90-1, 30 | 0,03 | 0,03 | 0, 10-0, 20 | 0,0005-0,003 |

|

|

|

|

| 2.3 | DIN 19MnB4M | 0, 20-0, 25 | 0, 15-0, 30 | 0, 80-1, 10 | 0,03 | 0,03 | 0, 30-0, 40 | 0, 0006-0, 003 |

|

|

|

|

| 2.4 | AISI 15B41 | 0, 38-0, 44 | 0, 15-0, 30 | 1, 35-1, 65 | 0,03 | 0,03 | 0, 10-0, 20 | 0, 0006-0, 003 |

|

|

|

|

| 2.5 | AISII 10936M | 0, 34-0, 39 | 0, 15-0, 30 | 0, 80-1, 10 | 0,03 | 0,03 | 0, 20-0, 40 | 0, 0006-0, 003 |

|

|

|

|

| 2.6 | DIN 36CrB4 | 0, 34-0, 38 | 0.10 Max | 0, 60-0, 90 | 0,015 | 0,015 | 0, 90-1, 20 | 0,0015-0,005 |

|

|

|

|

| 2.7 | AISI 51B35M | 0, 34-0, 40 | 0, 15-0, 30 | 0, 35-0, 50 | 0,025 | 0,025 | 0, 80-1, 15 | 0, 0006-0, 003 | 0.10 Max |

| 0.15 Max |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi