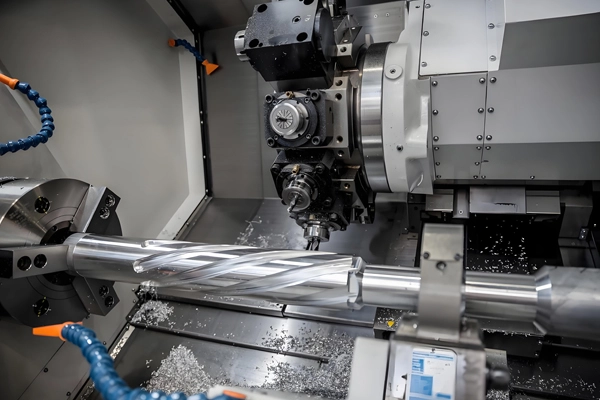

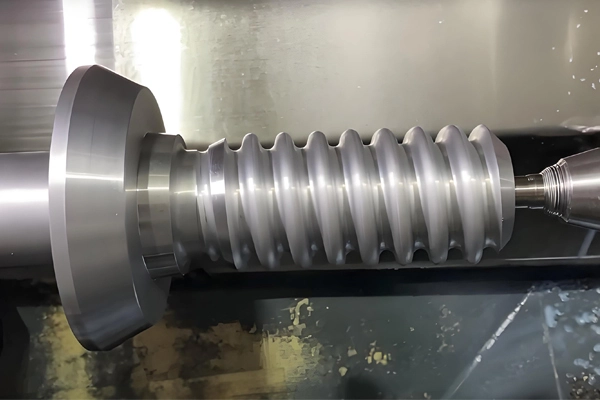

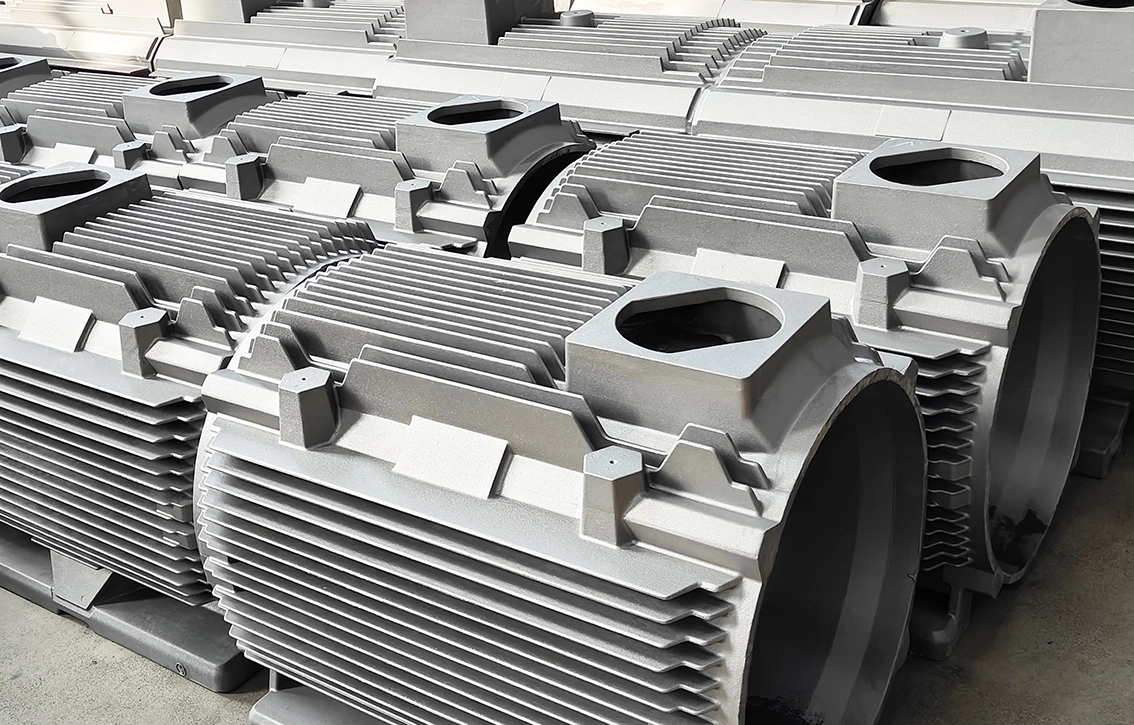

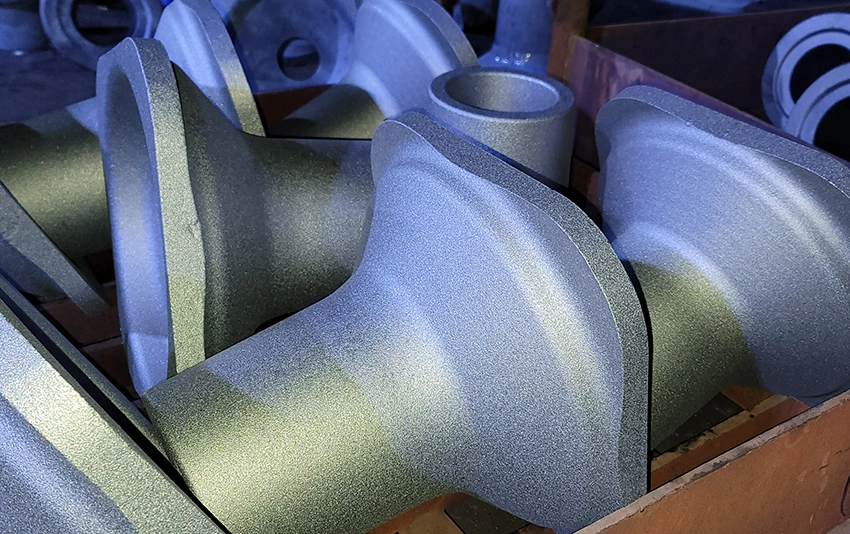

Aplicações de fresagem CNC para fundições e forjamentos

1. usinagem de precisão:

Atinge tolerâncias rígidas e geometrias intrincadas em peças fundidas e forjadas.

Comum nos setores de máquinas automotivas, aeroespaciais, médicas e industriais.

2. acabamento de superfície:

3. perfuração do furo e batida:

4. Moagem de contorno:

5. Resurfacing e aparar:

Máquinas usadas para fresagem CNC

1. centros de usinagem vertical (VMC):

Ideal para componentes planos ou ligeiramente contornados.

Comumente usado para operações como perfuração, rosqueamento e fresagem facial.

2. Centros de Usinagem Horizontal (HMC):

3. Moinhos CNC de 5 eixos:

4. Tornos CNC especializados com acessórios de moagem:

5. Moinhos CNC de alta velocidade:

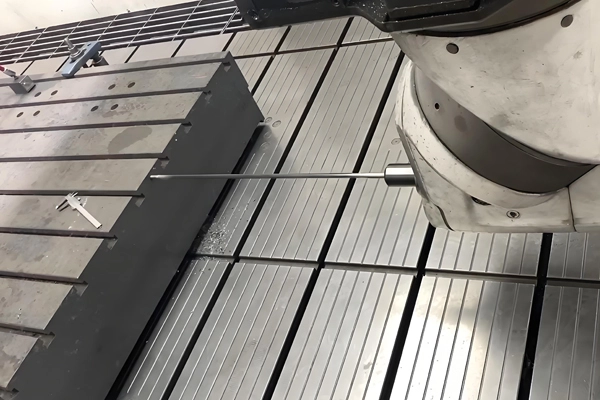

Medidas de inspeção dimensional

1. Ferramentas de inspeção manual:

2. coordenar máquinas de medição (CMM):

3. Comparadores ópticos:

4. Scanners Laser e Sondas 3D:

5. testadores de rugosidade da superfície:

6. blocos de calibre e luminárias:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

2. Controle Estatístico do Processo (SPC):

3. relatórios de teste de material (MTR):

4. relatórios de inspeção dimensional:

5. relatórios de testes não destrutivos (NDT):

Medidas de Controle de Qualidade

1. Verificações de qualidade pré-usinagem:

2. Monitoramento em Processo:

3. inspeções pós-usinagem:

4. ferramenta Condição de Monitoramento:

5. Sistemas de Gestão da Qualidade (QMS):

6. rastreabilidade:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi