Principais características dos produtos de forjamento de matriz fechada:

1. alta precisão:

O processo de forjamento de matriz fechada permite tolerâncias rígidas e geometrias intrincadas, resultando em peças que requerem pós-processamento mínimo.

2. Propriedades materiais superiores:

O processo de forjamento alinha a estrutura do grão do metal, aumentando sua resistência, tenacidade e resistência à fadiga. Isso leva a produtos com alta durabilidade, que podem suportar cargas e tensões extremas.

3. uniformidade:

O processo garante densidade uniforme, eliminando vazios ou defeitos internos que podem comprometer a força e integridade do produto.

4. resistência reforçada da fadiga:

A estrutura de grãos do metal é comprimida durante o forjamento, melhorando sua capacidade de resistir ao carregamento cíclico e à fadiga, o que é crucial para aplicações de alto desempenho.

5. formas sob medida:

As peças podem ser forjadas em formas complexas, o que reduz a necessidade de usinagem adicional e reduz os custos de fabricação.

Materiais comuns usados em forjamento de matriz fechada:

Aço carbono: Muitas vezes usado para peças de uso geral, de alta resistência.

Liga de aço: para peças que requerem propriedades aprimoradas, como tenacidade, dureza ou resistência ao desgaste.

Aço inoxidável: Para produtos resistentes à corrosão necessários em ambientes agressivos.

Ligas de titânio: usadas em aplicações aeroespaciais, automotivas e outras que exigem alta resistência e baixo peso.

Ligas de níquel: frequentemente usadas em ambientes químicos ou de alta temperatura, como turbinas a gás e componentes aeroespaciais.

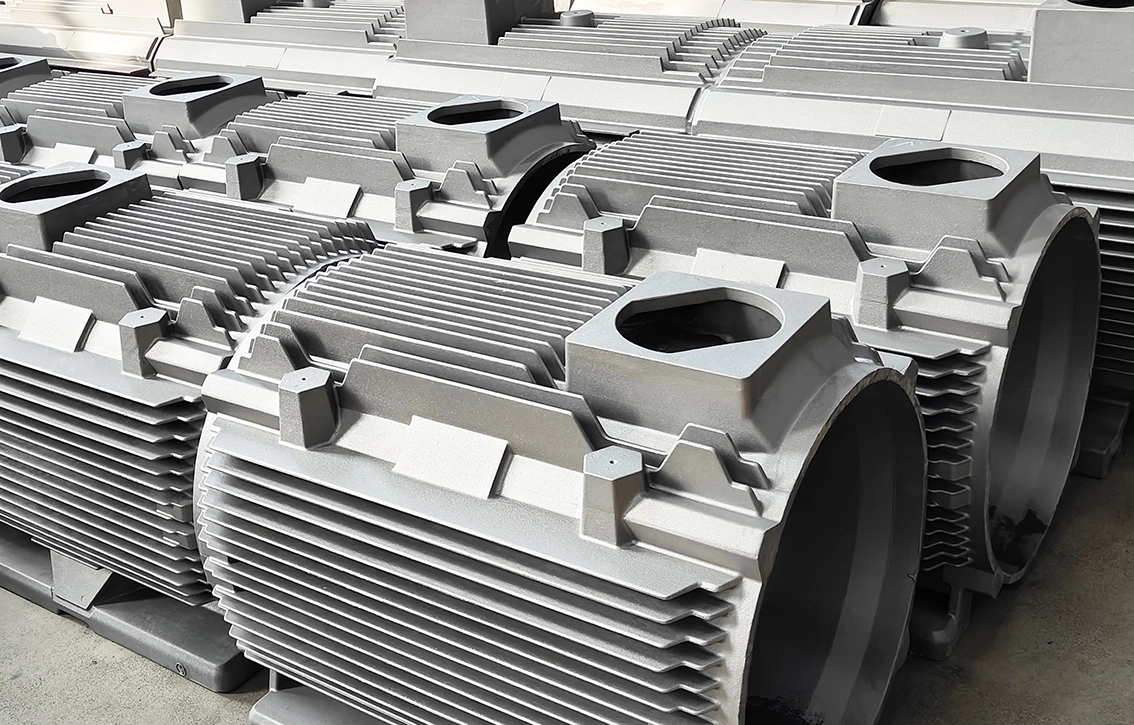

Tipos de produtos de forjamento de matriz fechada:

1. peças automotivas:

Virabrequins, eixos de comando, bielas e engrenagens, que exigem alta resistência e precisão.

Componentes de suspensão, componentes de direção e outras peças estruturais.

2. componentes aeroespaciais:

Peças de motor (por exemplo, pás de turbina, rotores de compressor), componentes estruturais e trem de pouso.

Componentes que precisam suportar altas temperaturas, tensões e corrosão.

3. peças de máquinas pesadas:

Rodas de engrenagem, eixos e carcaças usados em mineração, construção e maquinário agrícola.

Rolamentos, eixos e outros componentes de suporte de carga.

4. Equipamento industrial:

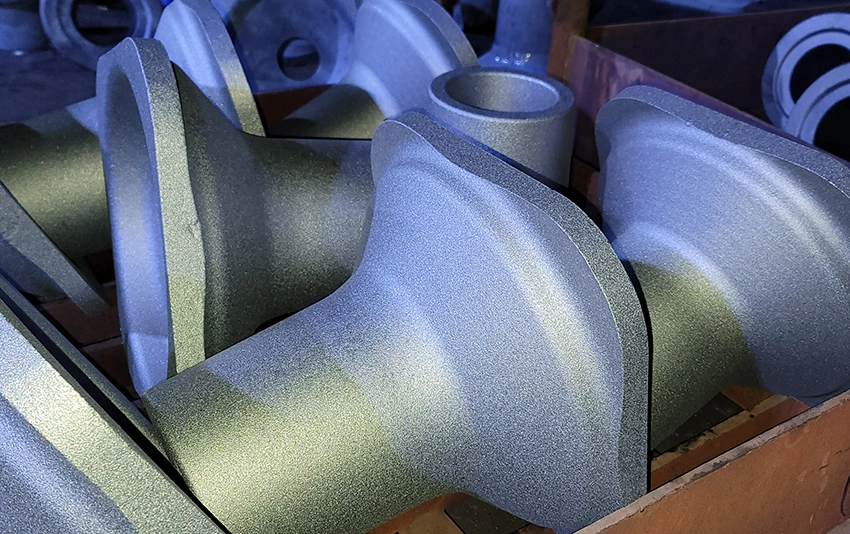

5. óleo & gás:

Componentes como válvulas, flanges, cabeças de perfuração e vasos de pressão que são críticos em ambientes hostis.

Equipamento usado em operações upstream, midstream e downstream, incluindo plataformas offshore e dutos.

6. militar e peças de defesa:

Cartuchos perfurantes de armadura, componentes de arma e outras partes militares críticas de alta resistência.

Componentes para veículos militares, aeronaves e navios de guerra.

7. vento e energia hidrelétrica:

Vantagens do forjamento de matriz fechada:

· Força e durabilidade:

O forjamento de matriz fechada confere resistência superior e resistência à fadiga, tornando as peças ideais para aplicações de alta tensão e serviço pesado.

· Eficiência material:

Resíduos mínimos de material devido ao processo de formação próximo à forma da rede, o que reduz a necessidade de usinagem adicional ou material de sucata.

· Segurança melhorada:

As propriedades robustas dos produtos forjados os tornam mais seguros em aplicações críticas, como aeroespacial e automotivo, onde a falha de peças não é uma opção.

· Custo-benefício para produção de alto volume:

Após o custo inicial de criação das matrizes, o forjamento de matriz fechada torna-se mais econômico para a produção de grandes volumes de peças com alta uniformidade e baixas taxas de sucata.

Visão geral do processo de forjamento de matriz fechada:

A matéria-prima (geralmente um tarugo) é aquecida a uma temperatura onde se torna maleável, mas não derretida, permitindo que flua facilmente para as cavidades da matriz.

2. moldar:

O tarugo aquecido é colocado entre duas matrizes (que são projetadas na forma da parte final) e comprimido sob alta pressão usando uma prensa mecânica, martelo ou prensa hidráulica. Este processo molda o material na forma desejada.

3. aparamento:

Após o forjamento, o excesso de material (flash) ao redor das bordas é removido, seja por meio de aparamento ou usinagem, para atingir as dimensões finais.

4. acabamento:

Dependendo da aplicação, a peça forjada pode passar por processos adicionais, como tratamento térmico (para aumentar a dureza ou resistência), usinagem (para tolerâncias finas) ou tratamentos de superfície (para resistência à corrosão).

Resumo:

Os produtos de forjamento de matriz fechada são componentes de alta qualidade e alto desempenho usados em uma ampla gama de indústrias, incluindo automotiva, aeroespacial, energia e maquinário pesado. O processo produz peças com propriedades mecânicas superiores, defeitos mínimos e alta precisão, tornando-as ideais para aplicações críticas onde resistência, confiabilidade e segurança são essenciais.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi