Processo de recozimento para fundições e forjamentos

1. aquecimento:

O material é gradualmente aquecido a uma temperatura específica, normalmente entre 600 ° C a 900 ° C (1.100 ° F a 1.650 ° F), dependendo do tipo de material e do efeito desejado. Esta temperatura é cuidadosamente controlada para evitar o superaquecimento, o que pode levar a mudanças indesejadas na estrutura do material.

2. imersão:

Uma vez atingida a temperatura alvo, o material é mantido (embebido) nessa temperatura por um período predeterminado. O tempo de imersão permite que o material atinja uma distribuição uniforme da temperatura, garantindo que toda a parte passe por mudanças estruturais consistentes.

3. refrigeração:

Após a imersão, o material é resfriado lentamente, normalmente no próprio forno (resfriamento controlado), para evitar a formação de novas tensões que podem resultar de rápidas mudanças de temperatura. O resfriamento lento minimiza o risco de rachaduras ou distorção, tornando-o particularmente útil para peças grandes ou complexas.

Em alguns casos, o material pode ser resfriado no ar ou em um ambiente controlado, dependendo dos requisitos específicos da aplicação e do material usado.

Tipos de processos de recozimento para fundições e forjamentos

Embora o processo geral descrito acima se aplique à maioria dos materiais, técnicas de recozimento específicas podem ser empregadas com base nas características da liga e nos requisitos do produto final. Alguns tipos comuns de recozimento usados para peças fundidas e forjadas incluem:

1. recozimento completo:

Objetivo: Amaciar o material e melhorar sua ductilidade e usinabilidade, particularmente útil para aços e ligas de alto carbono.

Processo: O material é aquecido a uma temperatura acima de sua faixa crítica (para o aço, normalmente é em torno de 750 ° C a 900 ° C) e, em seguida, resfriado lentamente no forno. Este processo refina a estrutura do grão e fornece propriedades uniformes em todo o material.

2. Recozimento de alívio de estresse:

Objetivo: Para aliviar as tensões internas induzidas por operações de fundição ou forjamento sem alterar significativamente a dureza ou resistência do material.

Processo: O material é aquecido a uma temperatura subcrítica (geralmente em torno de 550 ° C a 650 ° C) e mantido por um curto período antes de ser deixado esfriar lentamente. Isso reduz o risco de distorção ou rachadura durante o processamento subsequente ou em serviço.

3. processo de recozimento:

Finalidade: Para reduzir a dureza e melhorar a ductilidade para materiais que passarão por processamento adicional ou usinagem.

Processo: O material é aquecido a uma temperatura mais baixa (geralmente entre 550 ° C a 650 ° C) e mantido por um curto período de tempo antes de ser deixado esfriar. Isso é comumente usado para aço macio e ligas de baixo carbono.

4. esferoidização:

Objetivo: Produzir uma microestrutura esferoidizada (arredondada), que melhore a usinabilidade e a formabilidade dos aços com alto teor de carbono.

Processo: O material é aquecido a uma temperatura abaixo de seu ponto eutectóide, seguido de resfriamento lento. Isso resulta na formação de uma microestrutura composta por partículas esféricas de cementita, tornando o material mais macio e fácil de usinar.

Benefícios do recozimento para fundições e forjamentos

Propriedades mecânicas 1. Enhanced:

2. maquinabilidade melhorada:

Ao amaciar o material, o recozimento reduz o desgaste das ferramentas de corte e minimiza o risco de endurecimento do trabalho durante os processos de usinagem, resultando em acabamentos mais suaves e tolerâncias mais precisas.

3. alívio do estresse e estabilidade dimensional:

Ao aliviar as tensões internas, o recozimento garante que os componentes mantenham sua estabilidade dimensional ao longo dos estágios de processamento subsequentes, reduzindo a probabilidade de deformação ou distorção durante a usinagem ou soldagem.

4. propriedades homogêneas:

O recozimento promove uma estrutura de grãos mais uniforme, o que é vital para garantir propriedades consistentes do material em todo o componente. Isto é especialmente importante para fundições e forjados grandes ou complexos.

5. desempenho otimizado:

Ao refinar a microestrutura do material, o recozimento aumenta o desempenho geral e a longevidade da peça, tornando-a mais resistente ao desgaste, fadiga e corrosão.

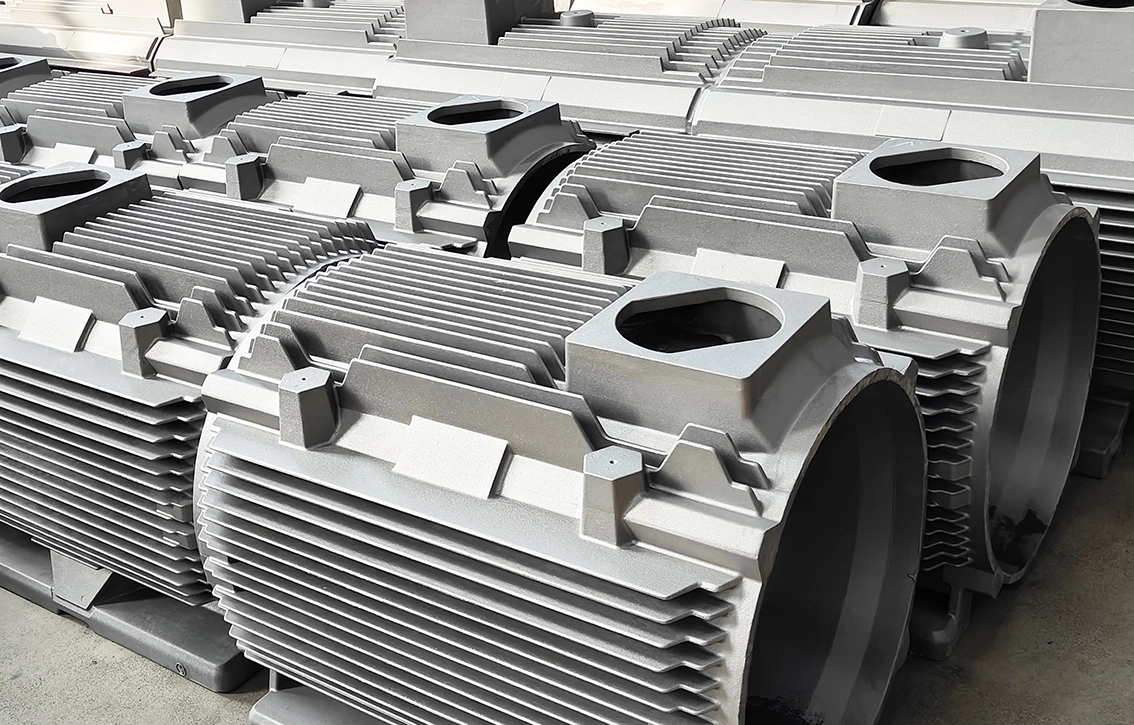

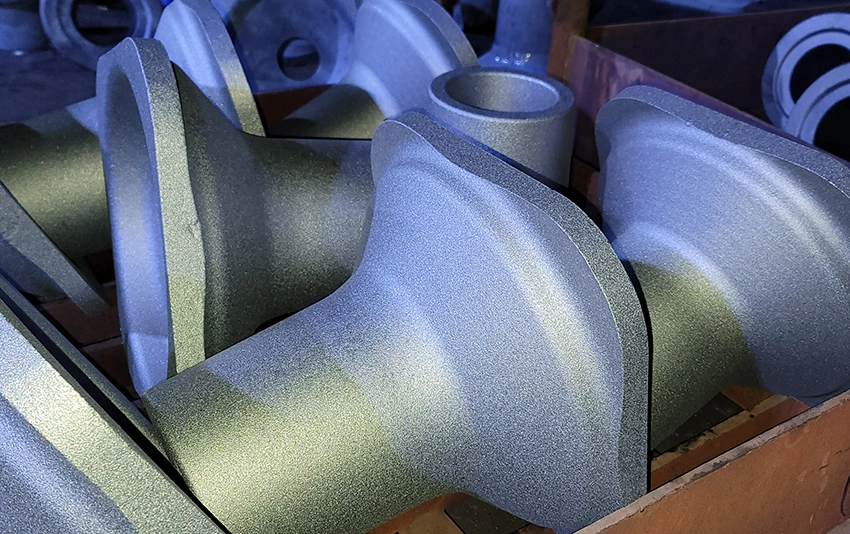

Aplicações de recozimento em fundições e forjamentos

O recozimento é amplamente utilizado em uma variedade de indústrias onde fundidos e forjados devem atender a altos padrões de qualidade e desempenho. Algumas aplicações importantes incluem:

Indústria automotiva: componentes de motor, peças estruturais e componentes de suspensão que requerem alta resistência, tenacidade e melhor usinabilidade.

Máquinas pesadas: Componentes usados na construção, mineração e máquinas agrícolas que devem suportar alto estresse e ambientes operacionais agressivos.

Ferramentas e matrizes: ferramentas, matrizes e moldes usados em processos de fabricação que precisam ser altamente duráveis, resistentes ao desgaste e capazes de usinagem precisa.

Óleo e gás: Peças para equipamentos de perfuração e exploração que precisam manter alta resistência e resistência à corrosão em condições ambientais adversas.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi