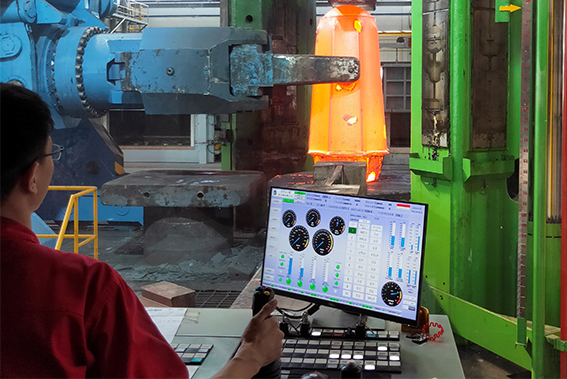

Processo de forjamento do anel

1. Aquecimento do boleto: Um tarugo de metal sólido ou material cilíndrico é aquecido a uma temperatura acima do ponto de recristalização do material, normalmente entre 900 ° C a 1250 ° C (1650 ° F a 2200 ° F), dependendo do material que está sendo forjado.

2. forjando a forma do anel: O tarugo é colocado em uma matriz ou entre duas matrizes e submetido a forças de compressão usando um martelo, prensa ou máquina de forjamento rotativo. O material é deformado em forma de anel por meio de golpes ou pressão sucessivos, refinando a estrutura do grão e melhorando a resistência do material.

3. acabamento: Depois que o anel é forjado, ele geralmente é resfriado e depois acabado por usinagem, moagem ou polimento para obter dimensões precisas e acabamentos de superfície.

Vantagens do forjamento do anel

Alta resistência: o forjamento em anel aumenta a estrutura do grão do material, tornando-o mais uniforme e reduzindo a probabilidade de defeitos internos, como porosidade, rachaduras ou vazios. Isso resulta em um produto final mais forte.

Resistência à fadiga melhorada: Devido ao fluxo de grãos do material, os forjados de anel são altamente resistentes à fadiga, o que é crucial para aplicações que experimentam o carregamento cíclico.

Ductilidade e resistência: O processo melhora a capacidade do material de absorver energia e resistir a fraturas frágeis, o que é importante em ambientes operacionais agressivos.

Resíduos mínimos: Em comparação com a fundição, o forjamento do anel resulta em menos resíduos de material porque o metal é moldado em vez de derramado, e o processo pode ser otimizado para dimensões específicas.

Aplicações de forjamentos de anel

1. indústria aeroespacial

Discos de turbina e compressor: Na indústria aeroespacial, discos de turbina, discos de compressor e outras partes rotativas de motores são geralmente feitos por meio de forjamento de anel. Esses componentes precisam suportar forças rotacionais extremas, altas temperaturas e pressão. O processo de forjamento do anel fornece ao material a resistência e a resistência à fadiga necessárias para essas aplicações críticas.

Eixos do motor: eixos de turbina, eixos e outros eixos rotativos em motores aeroespaciais são forjados em anéis para lidar com alto estresse mecânico, mantendo a integridade sob condições operacionais extremas.

Componentes estruturais: As peças forjadas de anel são usadas em trens de pouso de aeronaves, longarinas de asa e componentes de estrutura para sua relação peso-resistência superior e resistência à fadiga.

Benefícios no espaço aéreo:

Alta confiabilidade: os componentes forjados em anel são altamente confiáveis e capazes de suportar as condições aeroespaciais mais exigentes.

Fadiga e resistência ao estresse: os forjados de anel resistem à fadiga e às concentrações de estresse que podem causar falhas em aplicações aeroespaciais críticas.

2. Indústria Automotiva

Virabrequins: Uma das aplicações mais comuns de forjamento de anéis na indústria automotiva é para virabrequins, que exigem alta resistência para resistir às forças de torção e às tensões criadas pelos ciclos de combustão do motor. O forjamento do anel ajuda a melhorar a durabilidade do virabrequim e a resistência à fadiga.

Varetas de conexão: As hastes de conexão em motores de alto desempenho também são frequentemente feitas com forjamento de anel para garantir que possam lidar com as pressões e tensões durante a operação do motor.

Volantes: Volantes são outra peça automotiva feita com forjamento em anel, onde precisam absorver energia rotacional e resistir ao desgaste por longos períodos de operação.

Eixos e anéis de engrenagem: Os eixos, engrenagens diferenciais e anéis de acionamento em veículos e caminhões pesados são freqüentemente feitos usando forjamento de anel para melhorar a resistência e a confiabilidade.

Benefícios no Automotivo:

Durabilidade aprimorada: os componentes forjados são mais duráveis e capazes de suportar as altas tensões encontradas em motores e trens de força modernos.

Desempenho aprimorado: as peças forjadas em anel oferecem melhores propriedades mecânicas, levando a um melhor desempenho em aplicações automotivas exigentes.

3. Indústria de Petróleo e Gás

Colares e ferramentas de perfuração: em operações de perfuração, colares de perfuração, invólucros de furos e componentes tubulares são geralmente feitos de anéis forjados devido às pressões extremas e mecanForças icais envolvidas na perfuração em alto mar ou terra profunda. Esses componentes precisam ser resistentes, resistentes ao desgaste e capazes de suportar ambientes de alta pressão.

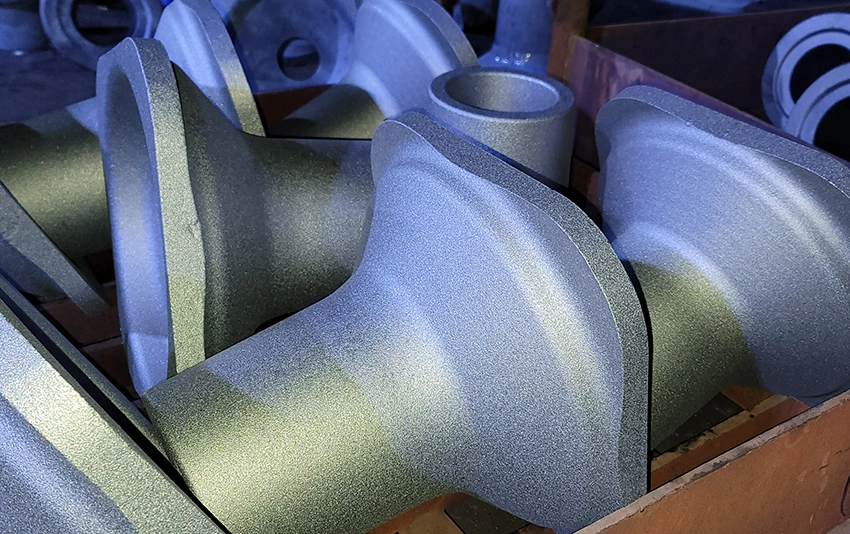

Flanges e conectores: Os flanges de anel forjado são usados extensivamente no setor de petróleo e gás para conectar tubos e garantir vedações à prova de vazamento em sistemas de alta pressão.

Componentes da bomba e da válvula: Em aplicações críticas, como bombas, válvulas e compressores usados na indústria de petróleo e gás, os anéis forjados fornecem um material forte e confiável para esses componentes de alta tensão.

Benefícios em Petróleo e Gás:

Resistência à pressão e ao impacto: Os forjados de anel são capazes de suportar a alta pressão e os impactos comuns nos sistemas de perfuração e bomba.

Resistência à corrosão: Materiais como aço inoxidável e aço ligado usados para peças forjadas de anel oferecem excelente resistência à corrosão, que é crucial em ambientes agressivos de petróleo e gás.

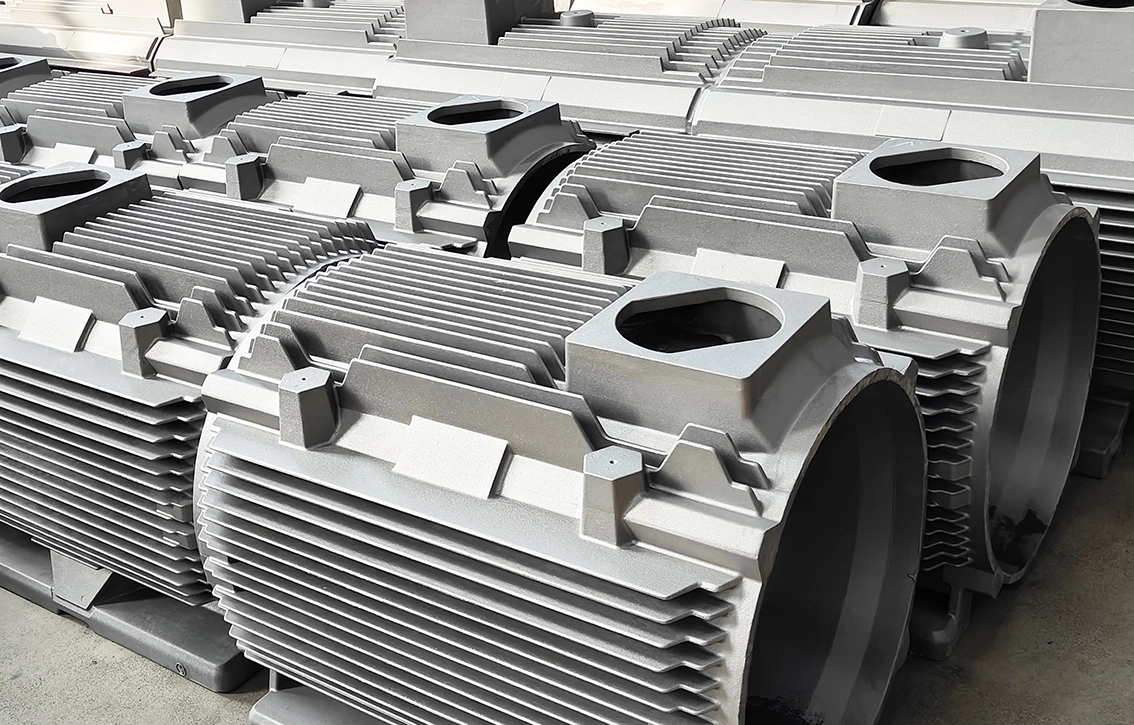

4. geração de energia e equipamentos industriais

Anéis de turbina a vapor e gás: anéis de turbina são usados em turbinas a vapor e turbinas a gás em usinas de energia para ajudar a gerenciar altas velocidades de rotação e tensões térmicas. As peças forjadas de anel garantem o desempenho e a confiabilidade das turbinas na produção de eletricidade.

Anéis de engrenagem: Grandes anéis de engrenagem usados em caixas de câmbio e sistemas de transmissão para máquinas industriais e usinas de energia são frequentemente produzidos usando técnicas de forjamento de anel. Esses componentes são projetados para lidar com alto torque e tensão durante a longa vida operacional.

Sistemas hidráulicos: Cilindros hidráulicos e pistões usados em aplicações industriais pesadas também exigem frequentemente a resistência e durabilidade dos anéis forjados para lidar com as forças envolvidas.

Benefícios na geração de energia:

Alta confiabilidade: Os componentes forjados usados na geração de energia são projetados para suportar condições extremas, proporcionando uma operação consistente e confiável.

Estabilidade térmica: As peças forjadas em anel feitas de ligas específicas oferecem excelente estabilidade térmica, permitindo que funcionem em ambientes de alta temperatura.

5. indústria marinha

Eixos de hélice: Os eixos de hélice nos navios geralmente são feitos de anéis forjados para garantir que possam suportar as intensas forças rotacionais, corrosão e desgaste encontrados em ambientes marinhos.

Flanges e caixas: Flanges e carcaças usados em motores marítimos, sistemas de válvulas e transmissões são comumente feitos de anéis forjados para oferecer a resistência e resistência à corrosão necessárias.

Links de corrente de âncora: elos de corrente de âncora, usados em grandes navios e plataformas de perfuração offshore, são forjados em anéis para fornecer alta resistência e durabilidade para ancorar grandes embarcações.

Benefícios no fuzileiro naval:

Resistência à corrosão: Anéis forjados feitos de ligas resistentes à corrosão garantem a longevidade dos componentes marinhos expostos à água salgada.

Força sob cargas altas: Componentes como eixos de hélice e elos de corrente devem suportar cargas pesadas e tensões mecânicas, tornando o forjamento de anel um processo ideal para a fabricação dessas peças.

6. maquinaria pesada e mineração

Componentes do equipamento de mineração: Componentes como pás, trituradores e prensas hidráulicas usados em operações de mineração geralmente requerem anéis forjados para lidar com cargas pesadas e resistir à abrasão.

Eixos e eixos de transmissão: anéis forjados são comumente usados para produzir eixos e eixos de transmissão em equipamentos de construção e mineração, como escavadeiras, caminhões basculantes e escavadeiras, devido às suas propriedades de alta resistência e resistência à fadiga.

Benefícios em Máquinas Pesadas e Mineração:

Resistência e durabilidade: Os anéis forjados podem suportar o alto estresse, impacto e desgaste que são comuns em máquinas pesadas e equipamentos de mineração.

Longevidade: Componentes feitos de anéis forjados têm uma longa vida útil, reduzindo a necessidade de substituições frequentes.

Materiais usados para forjamento de anel

Aço carbono: Os aços carbono são comumente uSed para fazer anéis forjados devido à sua relação custo-eficácia e boas propriedades mecânicas.

Liga de aço: Os aços de liga, como aço cromo, aço manganês e aço níquel-cromo, oferecem maior resistência, tenacidade e resistência ao desgaste.

Aço inoxidável: O aço inoxidável é usado para componentes que exigem alta resistência à corrosão, como os usados nas indústrias aeroespacial, marítima e de processamento de alimentos.

Titânio e ligas: O titânio e suas ligas são usados em aplicações automotivas aeroespaciais e de alto desempenho devido à sua excelente relação resistência/peso e resistência à corrosão.

Ligas de níquel: Ligas de alto desempenho como Inconel e Hastelloy são usadas em ambientes corrosivos e de temperatura extrema, como aeroespacial e processamento químico.

Conclusão

As peças forjadas em anel são componentes essenciais em uma ampla variedade de indústrias, desde aeroespacial e automotiva a petróleo e gás e maquinário pesado. O processo de forjamento de anel fornece componentes com resistência excepcional, tenacidade e resistência à fadiga, tornando-os adequados para aplicações exigentes que exigem alto desempenho sob estresse e condições extremas. Usando materiais de alta qualidade e técnicas de forjamento de precisão, os fabricantes podem produzir peças forjadas de anel que atendam aos mais rígidos requisitos de durabilidade, confiabilidade e desempenho.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi