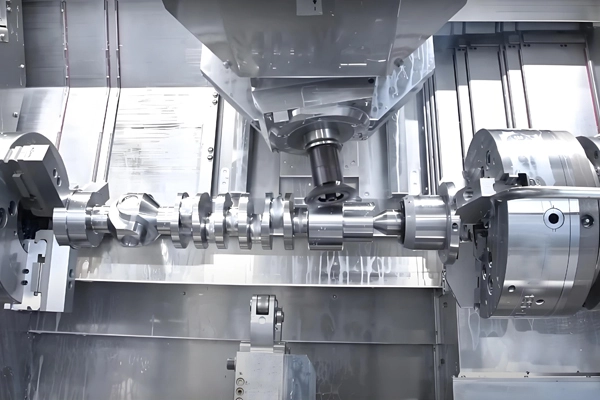

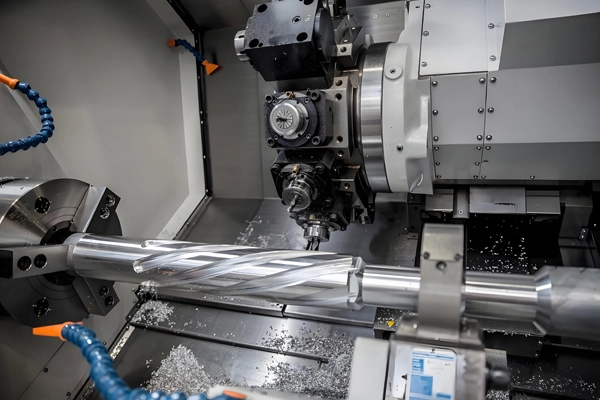

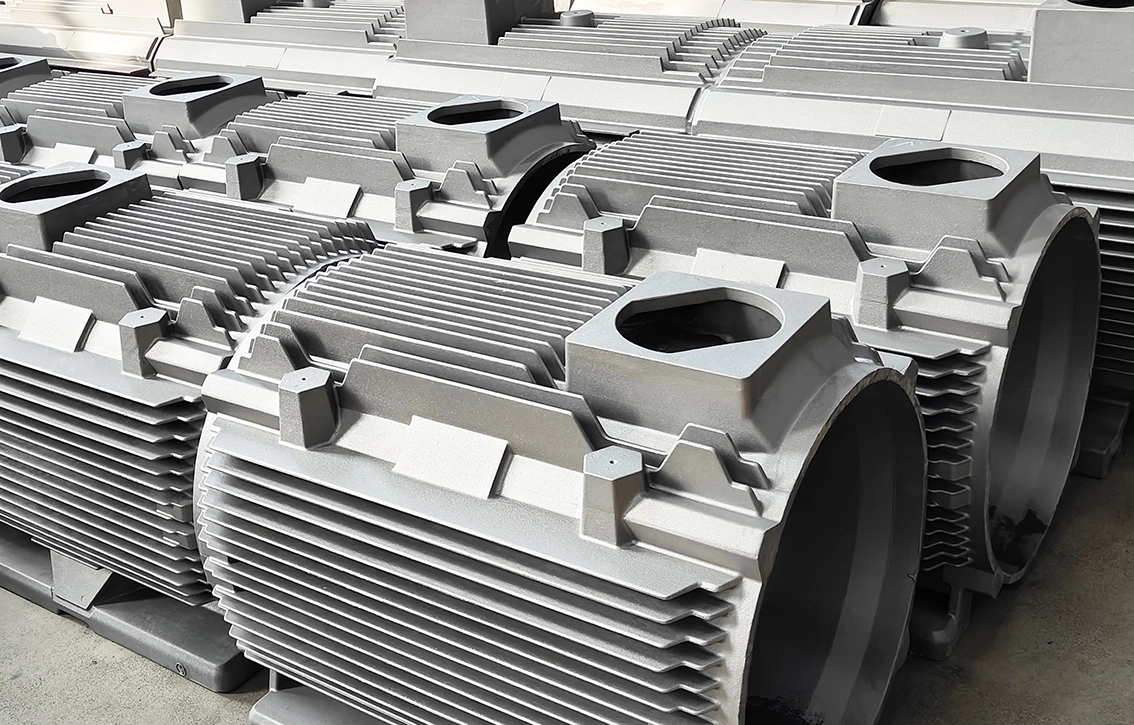

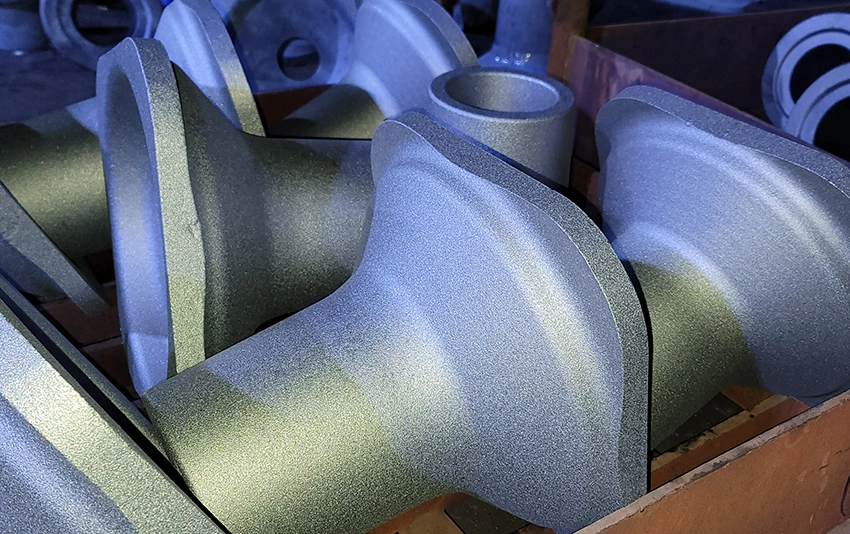

Aplicações de torneamento CNC para fundições e forjamentos

1. usinagem de precisão:

Cria componentes cilíndricos, cônicos e esféricos.

Comumente usado para eixos, anéis, mangas, flanges e acoplamentos.

2. Threading e Grooving:

3. enfrentando e contorno:

4. Boring e Reaming:

5. Chanfragem e Deburring:

6. produção de alto volume:

Máquinas usadas para torneamento CNC

1. centros de viragem CNC:

2. multi-eixo CNC máquinas de viragem:

3. Tornos de Tornos Verticais (VTL):

4. CNC Mill-Turn Centros:

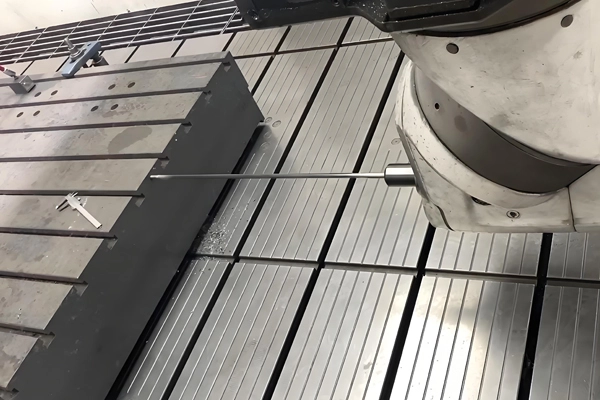

Medidas de inspeção dimensional

1. Ferramentas de inspeção manual:

2. coordenar máquinas de medição (CMM):

3. Perfil Projetores:

4. testadores de rugosidade da superfície:

Medidores 5. Runout e concentricidade:

6. scanners ópticos e laser:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

2. Relatórios de Dimensionamento e Tolerância Geométrica (GD & T):

3. relatórios de inspeção da linha:

4. relatórios de teste de material (MTR):

5. Relatórios de acabamento de superfície:

6. relatórios de execução e alinhamento:

Medidas de Controle de Qualidade

1. inspeção pré-usinagem:

2. Monitoramento em Processo:

3. Inspeção pós-usinagem:

4. ferramenta de monitoramento de desgaste:

5. testes Não-destrutivos (NDT):

6. conformidade com padrões:

7. rastreabilidade:

Principais benefícios do torneamento CNC para fundições e forjamentos

1. alta precisão: atinge tolerâncias apertadas essenciais para aplicações industriais.

2. Eficiência aprimorada: reduz os prazos de entrega com processos automatizados.

3. Repetibilidade: garante consistência em execuções de produção de alto volume.

4. custo-eficácia: Minimiza os custos de resíduos e retrabalho de material.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi