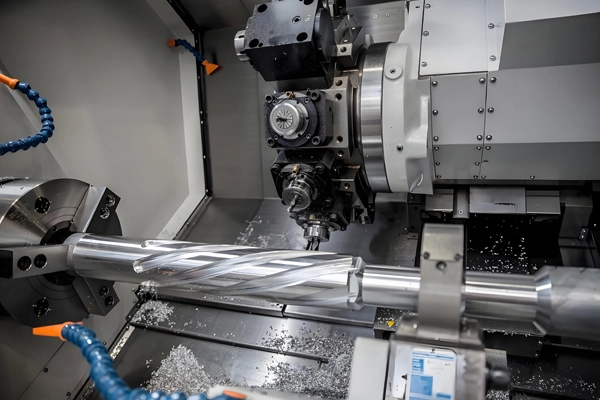

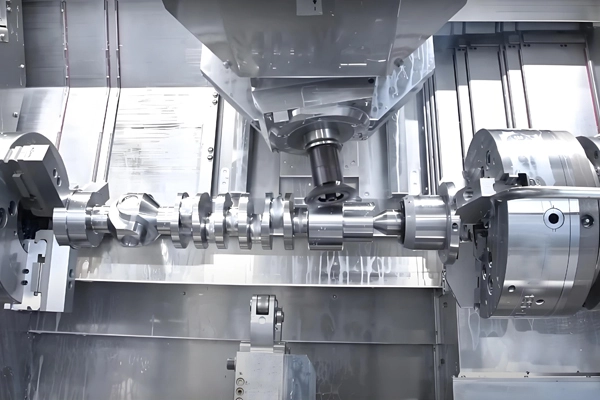

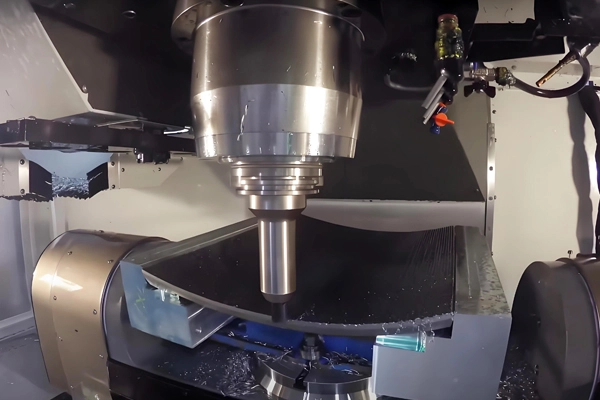

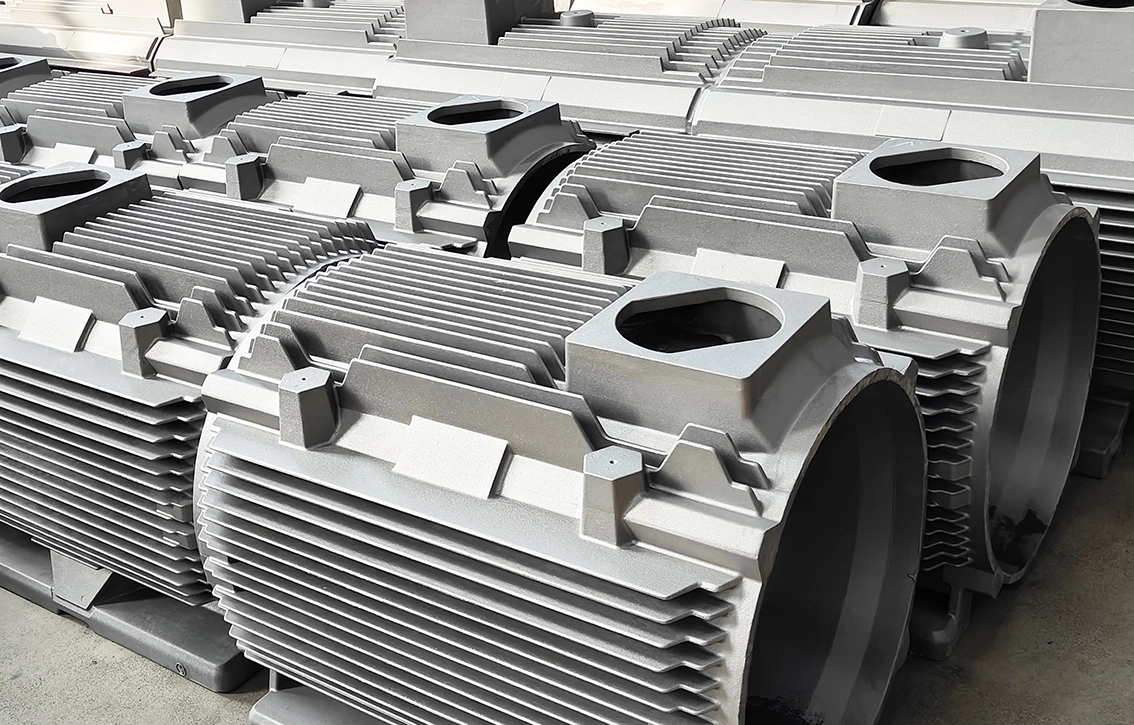

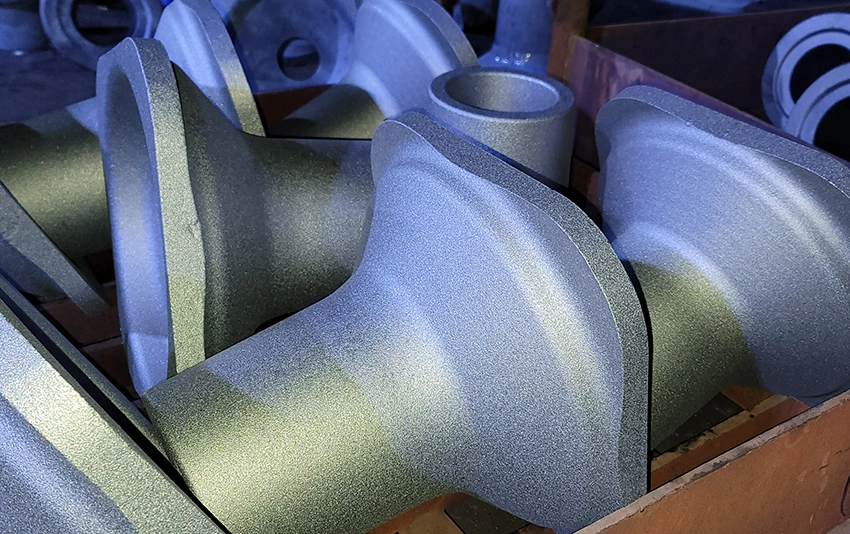

Aplicações de perfuração CNC para fundições e forjamentos

1. Alargamento do buraco:

2. alinhamento de precisão:

3. acabamento de superfície:

4. Counterboring:

5. Cônico chato:

6. buraco profundo chato:

7. componentes industriais:

Máquinas usadas para CNC Boring

1. Horizontal Boring Mills (HBM):

2. Moinhos de perfuração verticais (VBM):

3. máquinas de perfuração CNC com ferramentas ajustáveis:

4. Multi-Eixo Máquinas CNC:

5. Máquinas de perfuração portáteis:

Medidas de inspeção dimensional

1. medidores de furo de precisão:

2. coordenar máquinas de medição (CMM):

3. Indicadores de furo de discagem:

4. Laser Sistemas de Medição:

5. medidores de espessura ultra-sônicos:

6. testadores de acabamento de superfície:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

2. Relatórios de Dimensionamento e Tolerância Geométrica (GD & T):

3. Relatórios de execução e alinhamento:

4. Relatórios de acabamento de superfície:

5. relatórios de certificação material (MTR):

Medidas de Controle de Qualidade

1. inspeção pré-usinagem:

2. ferramenta de Monitoramento e Calibração:

3. Monitoramento em Processo:

4. Inspeção pós-usinagem:

5. testes Não-destrutivos (NDT):

6. conformidade com padrões:

7. rastreabilidade:

Vantagens do CNC Boring para fundições e forjamentos

1. alta precisão: Permite tolerâncias rígidas críticas para componentes de alto desempenho.

2. Consistência: atinge dimensões de furo uniformes em várias partes.

3. versatilidade: Lida com uma ampla gama de tamanhos de peças e materiais.

4. eficiência de custos: minimiza o desperdício de material e retrabalho devido à usinagem de precisão.

5. escalabilidade: Adequado para produção de baixo e alto volume.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi