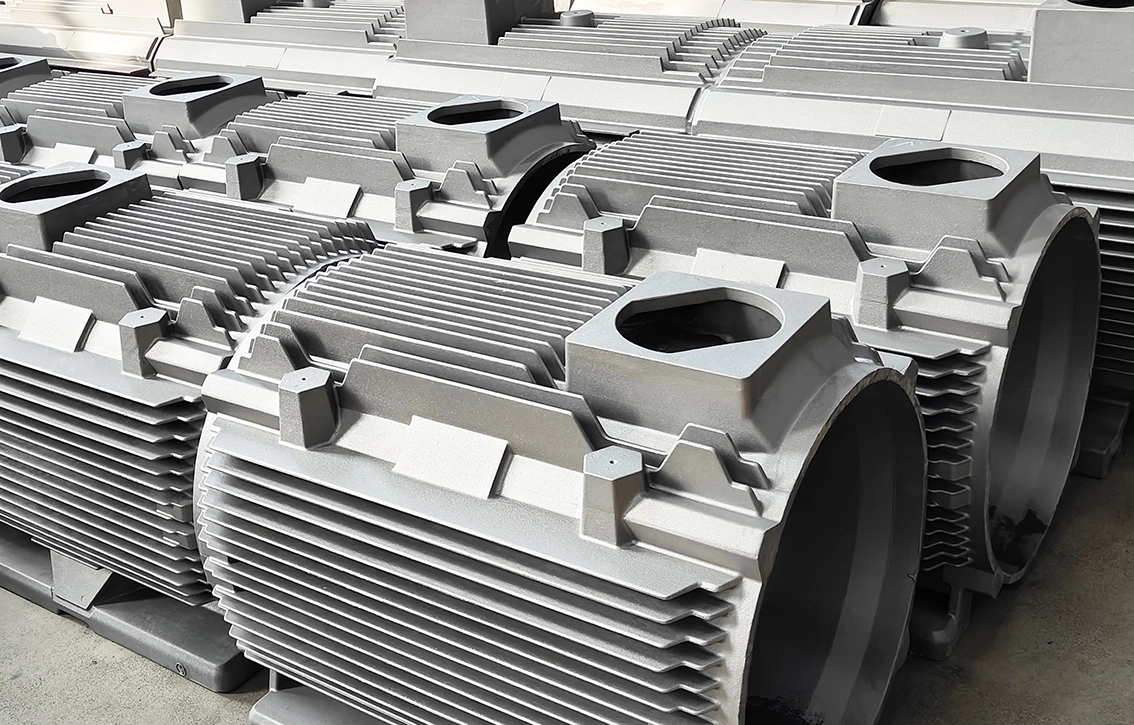

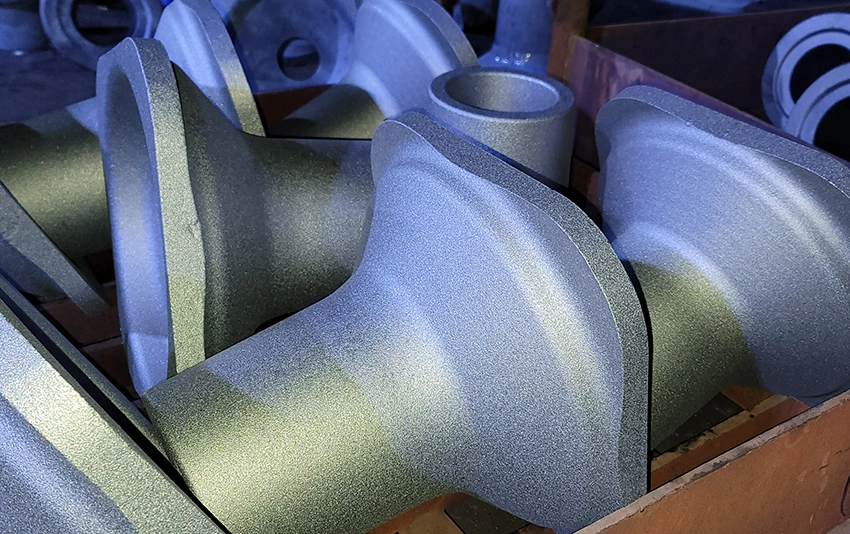

Aplicações de moagem CNC para fundições e forjamentos

1. superfície de moagem:

2. moagem cilíndrica:

3. Centerless Moagem:

4. Perfil de moagem:

5. Moagem Interna:

6. Deburring e polimento:

7. Correções dimensionais:

Máquinas usadas para moagem CNC

1. moedores de superfície CNC:

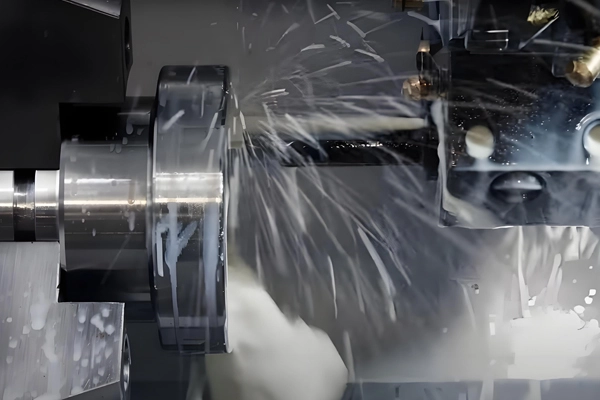

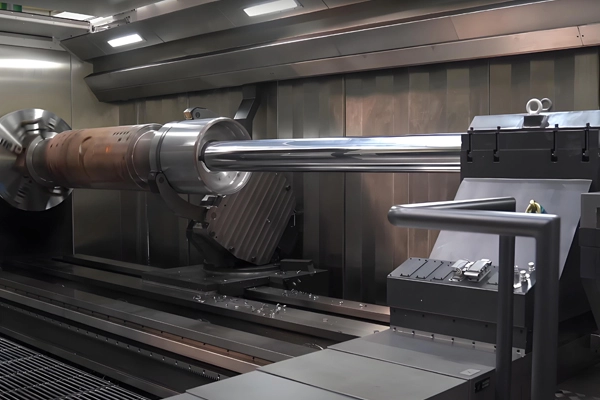

2. moedores cilíndricos CNC:

3. Moedores sem centro:

4. CNC Ferramenta e Moedores de Cortador:

5. Moedores de disco duplo:

6. precisão Jig Moedores:

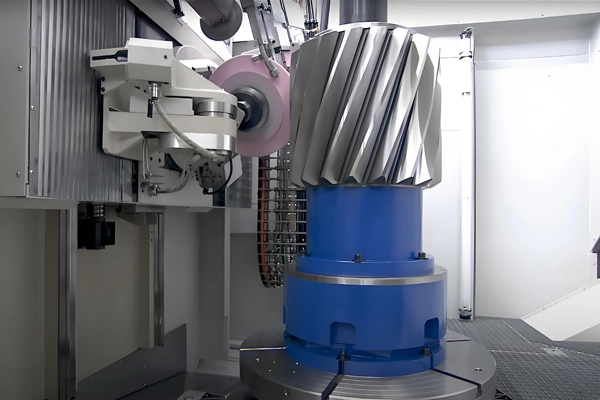

7. Moedores de engrenagem GLEASON E KAPP NILES:

Medidas de inspeção dimensional

1. coordenar máquinas de medição (CMM):

2. Testadores de Rugosidade da Superfície:

3. Redundness e Cilindricidade Testadores:

4. ferramentas de medição óptica e laser:

5. micrômetros e medidores de discagem:

6. dureza Testers:

7. Máquina de medição da engrenagem GLEASON:

Gleason Gear Measuring Machine é um instrumento de precisão usado para medir e inspecionar engrenagens, particularmente para avaliar sua qualidade, precisão e conformidade dimensional. É comumente usado em indústrias de manufatura de equipamentos, onde padrões de alta qualidade são necessários.

1. medição do perfil: Ele mede o perfil do dente das engrenagens para garantir que a forma dos dentes da engrenagem corresponda ao projeto pretendido. Isso inclui os perfis de raiz, flanco e ponta.

2. Medição de passo: A máquina mede o passo da engrenagem, que é a distância entre os pontos correspondentes nos dentes adjacentes, garantindo que os dentes da engrenagem sejam espaçados uniformemente.

3. Espaçamento Dental e Runout: Ele verifica se há variações no espaçamento dos dentes e no escorrimento dos dentes, o que pode affeCt o desempenho da engrenagem e suavidade de operação.

4. precisão da engrenagem: A máquina avalia a precisão geral da engrenagem, incluindo desvios da forma ideal ou nominal e tamanho. Ele pode detectar erros como reação, redução ou desalinhamento.

5. medição do diâmetro do passo: A máquina de Gleason mede o diâmetro do passo da engrenagem, que é um parâmetro chave para garantir que a engrenagem se mescla corretamente com sua engrenagem de acasalamento.

6. medição de ângulo de hélice: para engrenagens helicoidais, a máquina também pode medir o ângulo de hélice para garantir que está em conformidade com as especificações desejadas.

7. medição da espessura do dente: Ele garante que a espessura de cada dente está dentro de tolerâncias aceitáveis, o que é crucial para a capacidade de carga da engrenagem.

8. Teste de capacidade e eficiência de carga: Algumas máquinas Gleason avançadas também avaliam a capacidade de carga operacional e a eficiência da engrenagem simulando condições semelhantes aos ambientes de trabalho reais.

9. inspeção para acabamento de superfície: A máquina verifica a rugosidade da superfície dos dentes da engrenagem, o que é importante para reduzir o atrito, o desgaste e garantir uma operação mais suave.

10. Coleta e relatórios de dados: As máquinas Gleason modernas são equipadas com software que coleta dados de medição, analisa os resultados e gera relatórios para facilitar o controle de qualidade e a documentação.

Relatórios de inspeção

1. Relatórios de acabamento de superfície:

Documentos valores de rugosidade, confirmando a suavidade e níveis de polimento.

2. relatórios de arredondamento e cilíndricidade:

Certifica precisão de componentes cilíndricos.

3. Relatórios de Dimensionamento e Tolerância Geométrica (GD & T):

Garante que os recursos estejam em conformidade com as tolerâncias de projeto e os requisitos posicionais.

4. relatórios de inspeção material:

Verifica que não há microfissuras ou alterações nas propriedades do material forjado/fundido após a moagem.

5. relatórios de inspeção dimensional:

Detalhes das medições críticas, desvios e conformidade com as especificações.

6. relatórios de fabricação de engrenagem:

1. relatórios de design e especificação

· Relatório de Design de Engrenagem: Inclui as especificações detalhadas da engrenagem, como o tipo de engrenagem (esporão, helicoidal, chanfro, etc.), especificações do material, dimensões, perfil do dente, ângulo de pressão, pitch, e outras características geométricas.

· Desenho de fabricação: Desenhos técnicos detalhados que especificam as dimensões e tolerâncias exatas da engrenagem. Isso também pode incluir anotações sobre tratamento térmico, acabamento de superfície e outras instruções de fabricação.

2. Material Relatório de Certificação

· Certificado de Teste de Material (MTC): Um relatório que certifica a qualidade das matérias-primas utilizadas na fabricação das engrenagens. Isso inclui informações sobre o grau do material, composição, propriedades mecânicas (resistência à tração, dureza, etc.) e especificações de tratamento térmico.

· Relatório de dureza: Um relatório de teste específico mostrando o nível de dureza do material usado para garantir que ele atenda às especificações exigidas.

3. Relatórios de processo de fabricação

· Relatório de processo de usinagem: detalha as etapas específicas de usinagem envolvidas na produção das engrenagens, incluindo métodos de corte (fresagem, modelagem, moagem, etc.), seleção de ferramentas, configurações da máquina e parâmetros de corte.

· Relatório de tratamento térmico: um relatório detalhando os processos de tratamento térmico usados para engrenagens (por exemplo, cêmpera, têmpera, têmpera) para atingir a dureza, resistência e resistência ao desgaste necessárias.

· Relatório de acabamento de superfície: Descreve o acabamento superficial das engrenagens, como rugosidade (Ra), e garante que as superfícies de engrenagem atendam aos padrões exigidos para evitar atrito ou desgaste excessivo.

4. relatórios de inspeção e medição

· Relatório de medição da geometria da engrenagem: Um relatório detalhado das medições feitas na engrenagem, incluindo perfil do dente, espessura do dente, passo e diâmetro. Este relatório garante que a engrenagem esteja em conformidade com as especificações do projeto.

· Perfil do dente e relatório de medição de pitch: medições específicas relacionadas à geometria do dente, incluindo perfis de raiz, flanco e ponta, bem como o passo da engrenagem.

· Relatório de diâmetro de pitch e runout: fornece medições do diâmetro do pitch da engrenagem e verifica se há qualquer desvio ou oscilação que possa causar desalinhamento durante a operação.

· Relatório de espaçamento do dente: Este relatório verifica a uniformidade do espaçamento dos dentes ao redor da engrenagem, garantindo que não haja defeitos, como erros de espaçamento ou lacunas.

· Relatório de medição de retrocesso: um relatório que mede a folga da engrenagem, que é a folga entre os dentes nas engrenagens de malha, garantindo que ela esteja dentro da faixa aceitável.

· Relatório de medição de ângulo de hélice e chumbo: para engrenagens helicoidais, este relatório verifica o ângulo de hélice eChumbo, garantindo o alinhamento adequado e a malha das engrenagens.

5. relatórios de controle de qualidade

· Relatório de inspeção dimensional: um relatório dimensional completo detalhando as medições da engrenagem em relação ao seu projeto CAD. Este relatório listará quaisquer desvios das dimensões pretendidas e se estão dentro das tolerâncias aceitáveis.

· Relatório de inspeção visual: um relatório que destaca os resultados de uma inspeção visual, observando quaisquer defeitos de superfície, rachaduras, lascas ou outras imperfeições visíveis.

· Relatório de defeitos: Este relatório registra quaisquer defeitos encontrados durante a fase de inspeção, categorizando-os de acordo com sua gravidade (por exemplo, cosmético, funcional) e determinando a necessidade de retrabalho ou rejeição.

6. relatórios de teste

· Relatório de teste de carga e estresse: Se aplicável, as engrenagens podem ser submetidas a testes de carga para simular suas condições operacionais. Este relatório detalha os resultados dos testes, incluindo níveis de estresse e quaisquer problemas de desempenho, como deformação ou falha.

· Relatório de teste de fadiga e durabilidade: Para engrenagens usadas em aplicações críticas ou de alta carga, um relatório de teste pode ser criado para simular o uso a longo prazo e medir a resistência da engrenagem à fadiga ou ao desgaste.

7. Relatório de Garantia de Qualidade Final (QA)

· Relatório de inspeção final: um relatório abrangente que consolida todas as inspeções, medições e testes realizados na engrenagem, confirmando que ela atende a todos os requisitos especificados e padrões de qualidade.

· Certificação de conformidade: um relatório ou documento certificando que a engrenagem está em conformidade com todos os padrões relevantes, como ISO, AGMA ou outros padrões específicos do setor.

8. Embalagem e Relatório de Envio

· Relatório de embalagem: detalha como as engrenagens são embaladas e protegidas para envio, incluindo os materiais usados e o método de embalagem para evitar danos durante o transporte.

· Documentação de envio: inclui os detalhes de envio, como destino, número do pedido, data de envio e quantidade enviada, juntamente com qualquer alfândega ou documentação de exportação relevante, se aplicável.

9. Rastreabilidade e relatórios de auditoria

· Relatório de rastreabilidade em lote: Este relatório rastreia o lote de fabricação, lotes de material e processos de fabricação usados para cada engrenagem ou conjunto de engrenagens específico, garantindo rastreabilidade para garantia de qualidade e fins de recall.

· Relatório de auditoria: um relatório detalhando as auditorias internas ou externas realizadas sobre o processo de fabricação, medidas de controle de qualidade e conformidade com as normas do setor.

10. Relatório de não conformidade e ação corretiva (CAR)

· Relatório de Não Conformidade (NCR): Se qualquer parte do equipamento não atender às especificações ou tolerâncias, um relatório de não conformidade é gerado, descrevendo a natureza do problema.

· Relatório de Ação Corretiva (CAR): Em casos de não conformidade, um CAR é criado para descrever as ações corretivas tomadas, que podem incluir retrabalho, redesenho ou ajustes no processo de fabricação.

Medidas de Controle de Qualidade

1. inspeção de pré-moagem:

2. ferramenta e manutenção da roda:

3. Monitoramento em Processo:

Rastreamento contínuo dos parâmetros de moagem, incluindo velocidade, taxa de alimentação e temperatura, para evitar moagem excessiva ou queimaduras.

4. Inspeção pós-moagem:

5. testes Não-destrutivos (NDT):

6. adesão aos padrões:

7. rastreabilidade:

Vantagens da moagem CNC para fundições e forjamentos

1. qualidade de superfície superior:

2. tolerâncias apertadas:

3. Versatilidade:

4. eficiência aprimorada:

5. ferramenta estendida e vida componente:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi