Normalizando o tratamento térmico para fundições e forjamentos

Introdução:

A normalização é um processo vital de tratamento térmico projetado para refinar a estrutura de grãos de peças fundidas e forjadas, garantindo propriedades mecânicas consistentes e melhorando o desempenho geral do material. Este processo é particularmente benéfico para materiais à base de aço, aumentando sua resistência, tenacidade e ductilidade, tornando-os mais adequados para aplicações exigentes. A normalização envolve o aquecimento do material a uma temperatura específica acima de seu ponto crítico, seguido pelo resfriamento controlado do ar, o que resulta em uma microestrutura uniforme e refinada.

Objetivo de normalização para fundições e forjamentos

A normalização é realizada com o objetivo de alcançar os seguintes benefícios principais:

Microestrutura uniforme: Para criar uma microestrutura mais uniforme que aprimore as propriedades mecânicas em todo o componente, eliminando a segregação e melhorando a consistência.

Força e resistência aprimoradas: Para aumentar a resistência e a tenacidade do material, melhorando sua capacidade de suportar o estresse mecânico e a fadiga durante o serviço.

Ductilidade e trabalhabilidade aprimoradas: Para reduzir a fragilidade e melhorar a capacidade do material de ser processado posteriormente, como usinagem, soldagem ou formação.

Estrutura de grãos refinados: Para reduzir o tamanho do grão do material, levando a propriedades mecânicas melhoradas, como resistência à tração, dureza e resistência ao impacto.

Estabilidade dimensional: Para reduzir as tensões internas que podem ter sido induzidas durante o processo de fundição ou forjamento, aumentando assim a estabilidade e a precisão do componente durante o processamento posterior.

Processo de normalização para fundições e forjamentos

1. aquecimento:

A fundição ou forjamento é aquecida a uma temperatura acima de sua faixa crítica, normalmente entre 800 ° C a 950 ° C (1.470 ° F a 1.740 ° F), dependendo da liga e dos requisitos de material específicos. Esta temperatura é cuidadosamente controlada para garantir que o material seja uniformemente aquecido em todo o seu volume.

2. imersão:

Uma vez atingida a temperatura alvo, o material é mantido (embebido) nesta temperatura elevada por uma duração específica, permitindo que a estrutura interna se torne homogênea. O tempo de imersão garante que a temperatura seja distribuída uniformemente por todo o componente.

3. Ar de refrigeração:

Após a imersão, o material é removido do forno e deixado esfriar no ar ambiente. Ao contrário da têmpera, que envolve resfriamento rápido, a normalização envolve resfriamento mais lento do ar, o que evita a distorção enquanto ainda refina a microestrutura do material. A taxa de resfriamento é controlada para garantir que o material mantenha suas propriedades uniformes e estabilidade dimensional.

Benefícios da normalização para fundições e forjamentos

1. propriedades mecânicas melhoradas:

A normalização resulta em uma estrutura de grão mais fina e uniforme, o que leva a propriedades mecânicas aprimoradas, como resistência à tração, resistência ao impacto e resistência à fadiga. Esses aprimoramentos tornam o material mais adequado para aplicações de alto desempenho nas quais a confiabilidade e a durabilidade são críticas.

2. Dutilidade e resistência aprimoradas:

3. alívio do estresse:

Durante a fundição ou forjamento, tensões internas podem ser criadas dentro do material devido ao resfriamento rápido ou distribuição de calor desigual. A normalização alivia essas tensões ao promover uma estrutura mais uniforme, reduzindo o risco de distorção ou rachadura durante o processamento posterior ou operação em serviço.

4. propriedades materiais consistentes:

<P>

5. maquinabilidade melhorada:Os materiais que passam pela normalização costumam ser mais fáceis de usinar, soldar ou processar posteriormente devido ao refinamento de sua estrutura de grãos. Isso reduz o desgaste da ferramenta, melhora os acabamentos da superfície e ajuda a obter tolerâncias mais rígidas durante as operações subsequentes.

6. estabilidade dimensional melhorada:

Tipos de materiais adequados para normalização

A normalização é mais comumente aplicada a aços carbono e aços de liga, mas também pode ser usada para outras ligas ferrosas e não ferrosas. Os materiais comumente tratados com normalização incluem:

Aços de carbono: para aplicações estruturais, componentes automotivos e peças de máquinas que exigem maior resistência e tenacidade.

Aços de liga: para peças que precisam de maior dureza, resistência ao desgaste e tenacidade, frequentemente encontradas nos setores aeroespacial, de petróleo e gás e de máquinas pesadas.

Aços de ferramentas: para ferramentas, matrizes e moldes que precisam ser resistentes, mas usináveis.

Aços inoxidáveis: Para melhor resistência à corrosão e uniformidade do material, especialmente em componentes usados em ambientes agressivos.

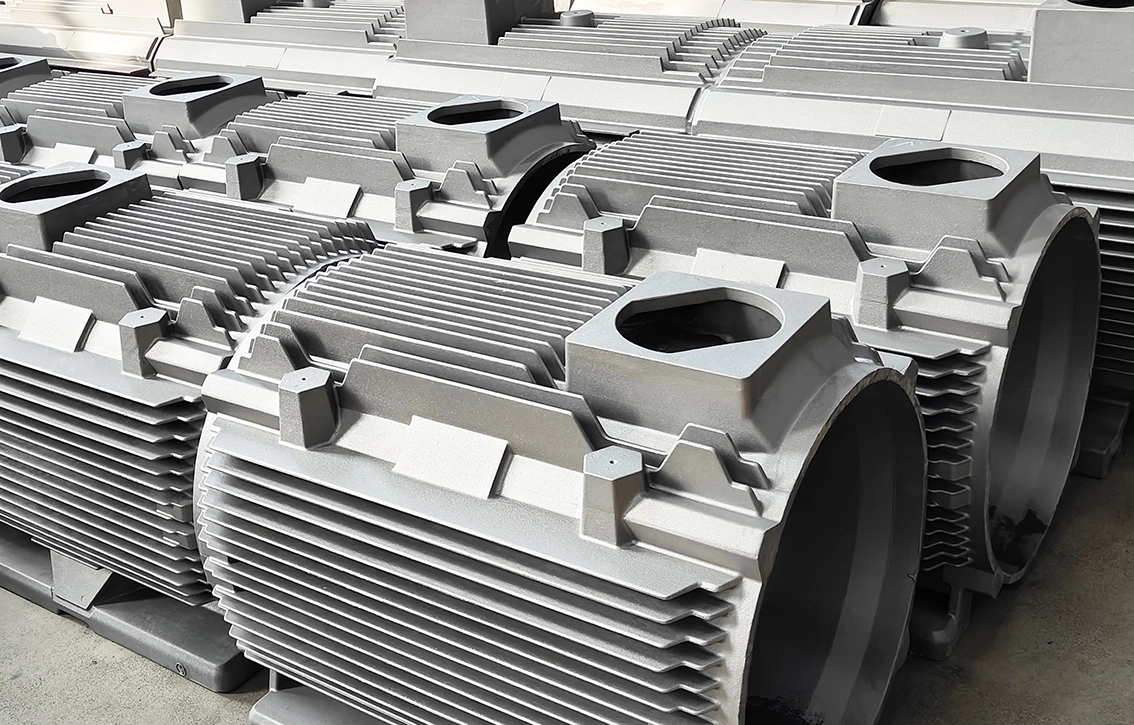

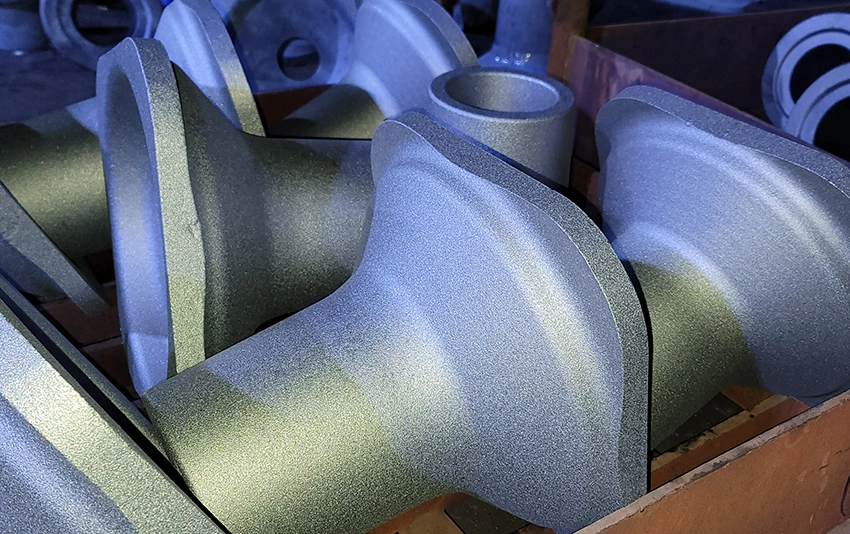

Aplicações de normalização em fundições e forjados

A normalização é aplicada a uma ampla gama de peças fundidas e forjadas em vários setores para garantir que os componentes atendam às propriedades mecânicas e padrões de desempenho necessários. Algumas aplicações importantes incluem:

Indústria automotiva: componentes de motor, virabrequins, engrenagens, componentes de suspensão e peças estruturais que precisam de maior resistência, tenacidade e resistência à fadiga.

Máquinas de construção: componentes estruturais e peças de motor que requerem resistência uniforme e alta tenacidade.

Máquinas pesadas: Componentes como engrenagens, eixos e estruturas usadas em mineração, construção e maquinário agrícola que estão sujeitos a altas tensões mecânicas.

Ferramentas e matrizes: ferramentas de fabricação, moldes e matrizes que exigem maior durabilidade e capacidade de suportar alto desgaste e estresse mecânico.

Petróleo e Gás: Peças usadas em equipamentos de perfuração e exploração que devem suportar condições ambientais extremas, mantendo a estabilidade e resistência dimensional.

Setor de Energia: Componentes usados em usinas de energia, turbinas e outros equipamentos de produção de energia que requerem propriedades materiais uniformes para aplicações de alta pressão e alta temperatura.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi