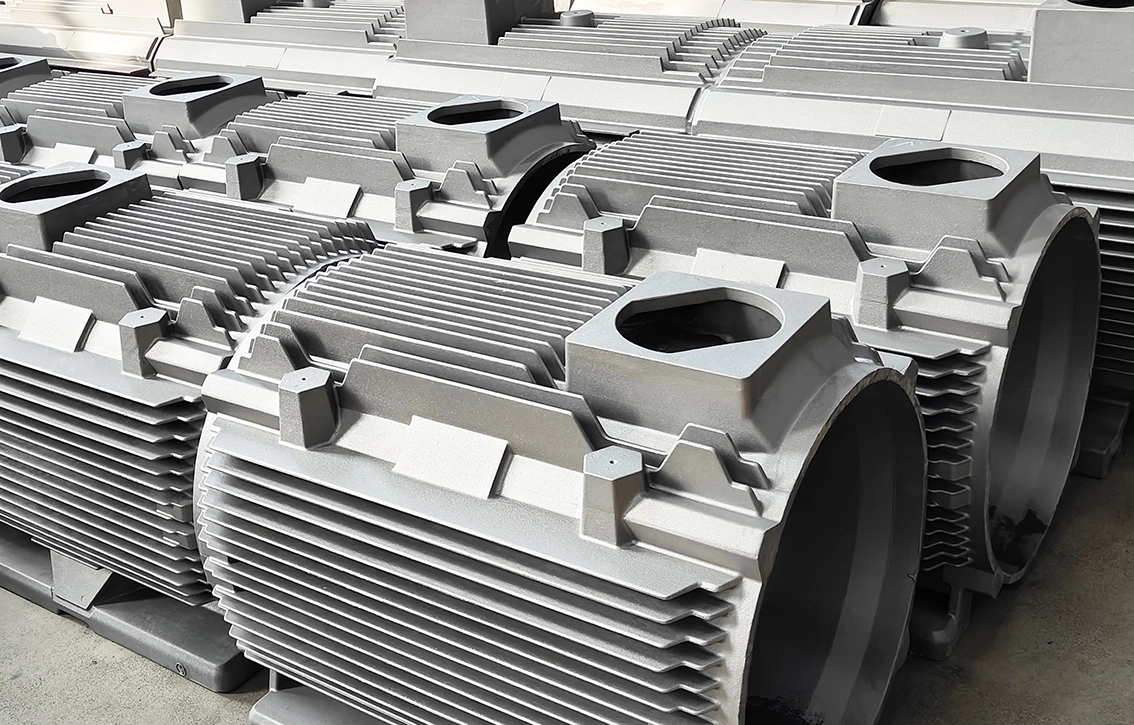

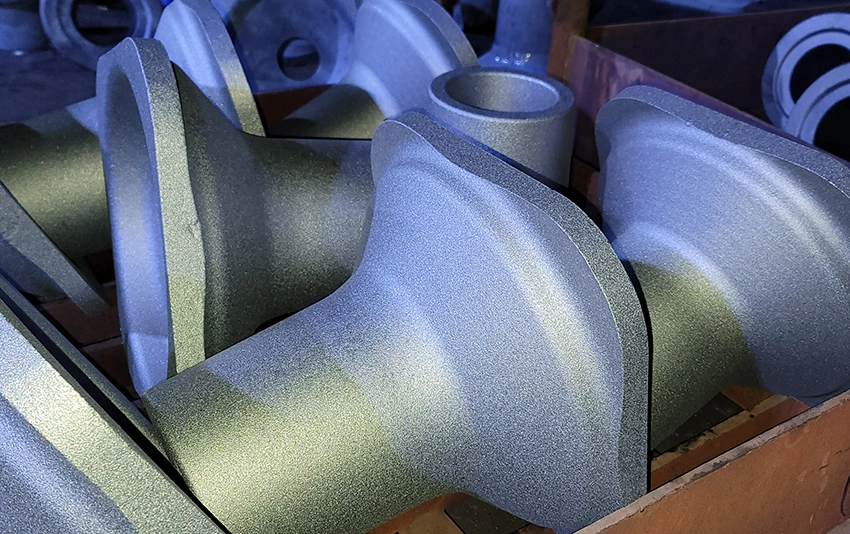

Aplicações de perfuração CNC e batida para fundições e forjamentos

1. criação do buraco:

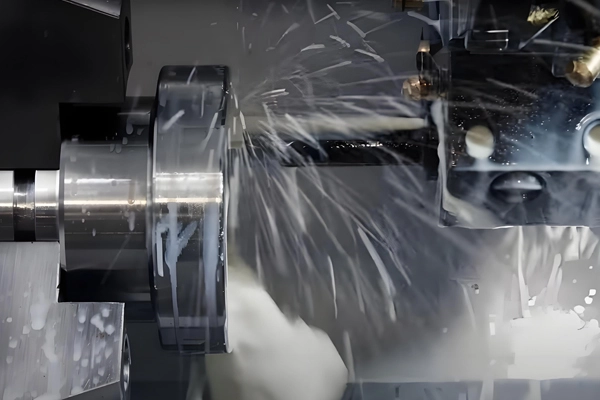

2. Thread Tapping:

3. contra-perfuração e contra-naufrágio:

4. ponto de perfuração:

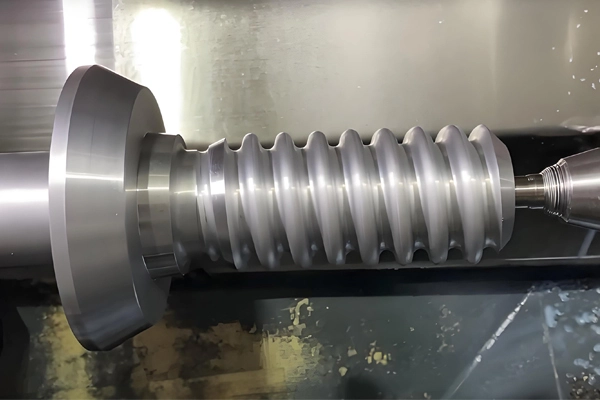

5. Características Especializadas:

6. produção de alto volume:

Máquinas usadas para perfuração CNC e batida

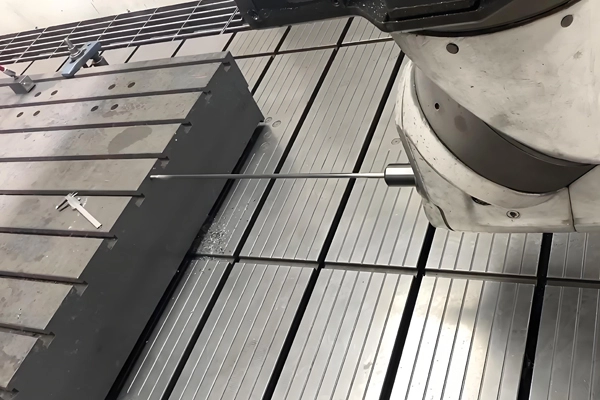

1. CNC Máquinas de Perfuração:

2. CNC Tapping Centros:

3. centros de usinagem vertical e horizontal:

4. Multi-Spindle CNC máquinas de perfuração e batida:

5. Máquinas CNC de 5 eixos:

6. máquinas de perfuração radiais:

Medidas de inspeção dimensional

1. Plug Medidores e Medidores de Anel:

2. Medidores de rosca:

3. coordenar máquinas de medição (CMM):

4. medidores de profundidade:

5. Comparadores ópticos:

6. testadores de acabamento de superfície:

7. escopos de furo:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

2. relatórios de inspeção da linha:

3. Relatórios de Dimensionamento e Tolerância Geométrica (GD & T):

4. relatórios de teste de material (MTR):

5. relatórios de verificação de profundidade:

6. relatórios de inspeção dimensional:

Medidas de Controle de Qualidade

1. inspeção pré-usinagem:

2. ferramenta de Monitoramento e Manutenção:

3. Monitoramento em Processo:

4. Deburring:

5. Inspeção pós-usinagem:

6. testes Não-destrutivos (NDT):

7. padrões de conformidade:

8. rastreabilidade:

Vantagens da perfuração CNC e batida para fundições e forjamentos

1. alta precisão:

2. Repetibilidade:

3. Versatilidade:

4. Eficiência:

5. custo-eficácia:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi