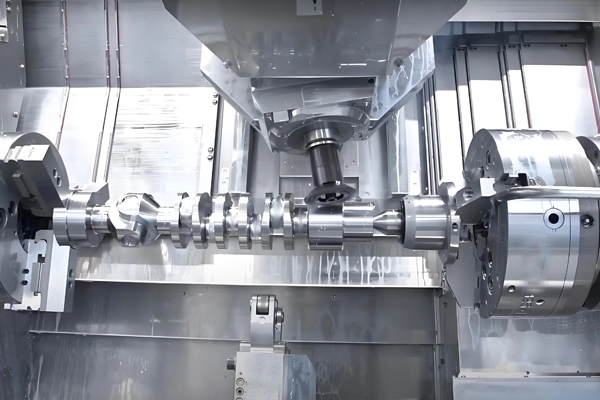

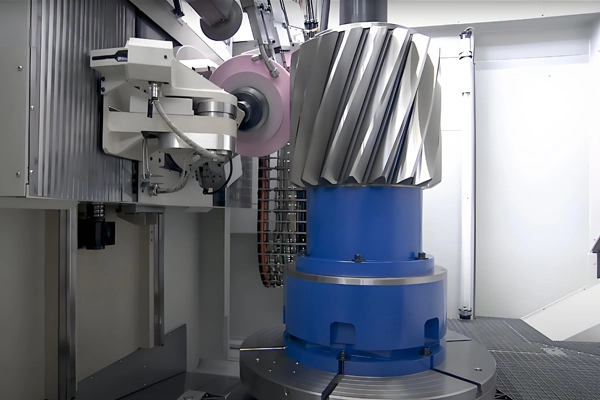

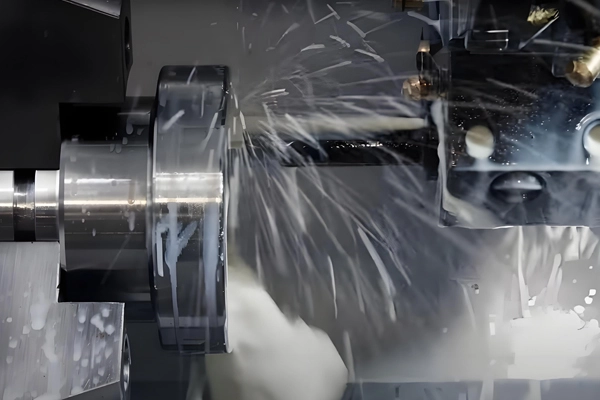

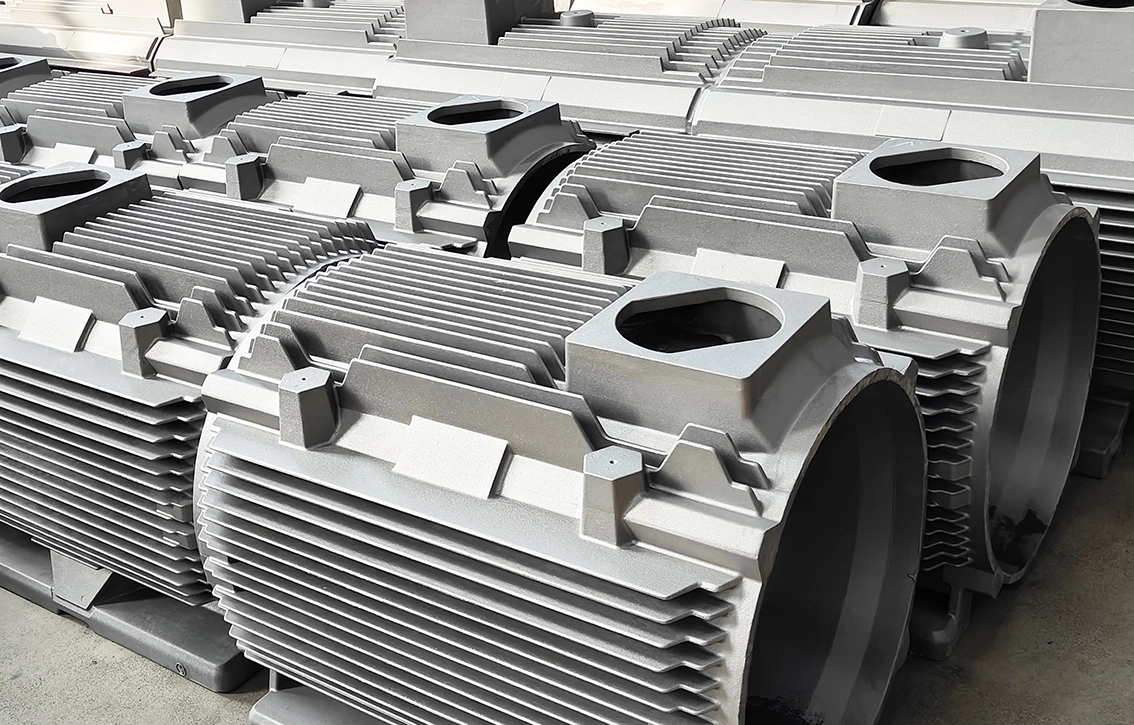

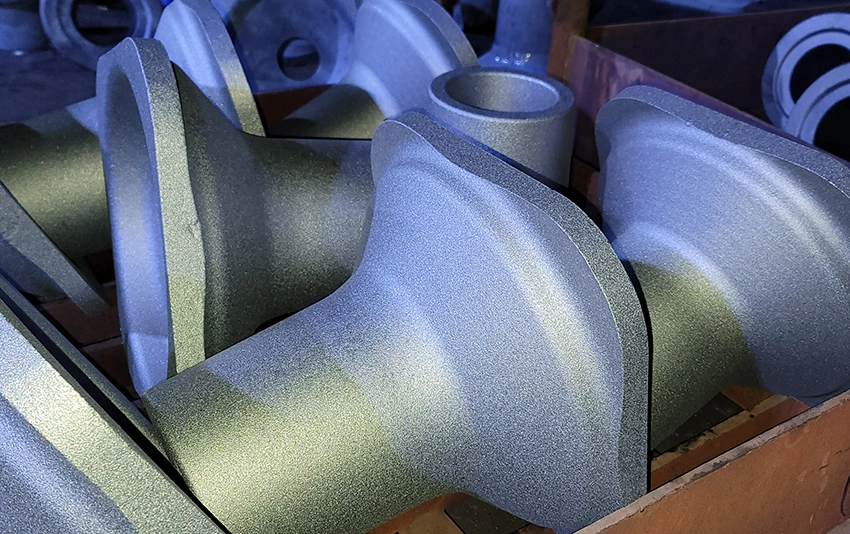

Aplicações de perfis e contorno CNC para fundições e forjamentos

1. Criação de forma complexa:

2. contorno de superfície:

3. formando geometrias críticas:

Peças com perfis internos ou externos complexos, como cavidades irregulares, ranhuras complexas ou chanfros, são moldadas por meio de perfis e contornos.

4. molde e morrer de fabricação:

5. usinagem de flanges, placas e quadros:

6. chaves de corte, slots e furos:

7. Componentes de ferramentas:

Máquinas recomendadas para perfis e contorno CNC

1. fresadoras CNC com capacidades de perfil:

Série Mazak Variaxis: São máquinas de 5 eixos de alta precisão capazes de traçar e contornar formas complexas e superfícies 3D. Eles são usados em indústrias de alta precisão, como aeroespacial e automotiva.

Série Haas VF: Popular em uma variedade de setores, as máquinas Haas oferecem um bom equilíbrio entre acessibilidade e capacidade para operações de perfil e contorno.

Série DMG Mori CMX: Conhecidas pela usinagem de alta velocidade e alta precisão, essas máquinas podem lidar com tarefas complexas de criação de perfis, especialmente para indústrias exigentes como energia e defesa.

2. Máquinas CNC de 5 eixos:

Makino a100N: Uma máquina CNC de 5 eixos de alto desempenho projetada para tarefas complexas de contorno e perfil, comumente usada para componentes como pás de turbina ou peças aeroespaciais intrincadas.

Hermle C 42 U: Uma máquina avançada de 5 eixos que permite o contorno de alta precisão de geometrias complexas, freqüentemente usadas para fabricação de moldes, ferramentas e peças com curvaturas complexas.

3. Centros de Usinagem Vertical CNC (VMCs):

Série Okuma MB: Conhecidos por sua rigidez e desempenho, os centros de usinagem vertical da Okuma são ideais para perfis e contornos de peças fundidas e forjadas maiores.

Haas VF-4SS: oferece velocidades rápidas de fuso e contorno de alta precisão, ideal para peças fundidas e forjadas de médio porte em setores como o automotivo.

4. tornos CNC com capacidades de contorno:

Série Doosan Puma: Para grandes peças fundidas e forjadas que requerem torneamento e contorno, os tornos CNC da Doosan fornecem a flexibilidade e precisão necessárias.

Tornos CNC Multi-Axis (por exemplo, Citizen Cincom): Ideal para contornar peças cilíndricas complexas, como válvulas ou carcaças, com rosqueamento de precisão e usinagem de perfil.

5. jato de água CNC e máquinas a laser (para contorno complexo e perfil):

Sistemas de jato de água da Flow International: Esses sistemas são usados para perfis e contornos de alta precisão de materiais difíceis de usinar, especialmente para peças finas e complexas com padrões intrincados.

Máquinas Laser Trumpf: Sistemas de corte a laser de alta precisão para contorno de metais com tolerâncias apertadas e bordas lisas.

Medidas de inspeção dimensional

1. coordenar máquinas de medição (CMM):

CMMs são essenciais para verificar as dimensões e geometrias de partes perfiladas e contornadas. Essas máquinas medem a peça de trabalho com sondas para verificar a precisão dos perfis, contornos e características geométricas (por exemplo, ângulos, raios e profundidades).

2. testadores de rugosidade da superfície:

3. Comparadores ópticos:

4. Laser Sistemas de Digitalização:

5. Scanners 3D:

6. Perfil Projetores:

7. Micrômetros e Calipers Vernier:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

A primeira parte produzida a partir de um lote passa por uma inspeção abrangente e relata sua conformidade com todas as tolerâncias necessárias, incluindo acabamento de superfície, perfil e dimensões de contorno.

2. Relatórios de Dimensionamento e Tolerância Geométrica (GD & T):

Relatórios são fornecidos para documentar a adesão da peça às tolerâncias geométricas, incluindo posição, planura, arredondamento e perfil.

3. Relatórios de acabamento de superfície:

4. relatórios de inspeção dimensional:

Um relatório detalhado com medições sobre características críticas, como profundidades de contorno, raios, ângulos de perfil e desvios das dimensões nominais.

5. relatórios de teste de material (MTR):

6. inspeção de soldas ou articulações:

Medidas de Controle de Qualidade

1. inspeção pré-usinagem:

2. ferramenta e máquina de calibração:

3. Monitoramento em Processo:

4. Inspeção pós-usinagem:

5. testes Não-destrutivos (NDT):

Técnicas como teste ultrassônico, corante penetrTestes de formigas ou testes de correntes parasitas são usados para detectar falhas ou rachaduras ocultas, especialmente em áreas críticas como pás de turbinas ou componentes estruturais.

6. adesão aos padrões internacionais:

Os processos de perfil e contorno CNC estão em conformidade com os padrões da indústria, como ISO 9001, AS9100 e IATF 16949, garantindo que todos os produtos atendam aos rigorosos critérios de qualidade e desempenho.

7. rastreabilidade:

Cada peça produzida é rastreada desde a matéria-prima até a inspeção final, garantindo que todos os parâmetros de usinagem, certificados de material e resultados de inspeção sejam totalmente rastreáveis.

Vantagens do perfil e contorno CNC para fundições e forjamentos

1. precisão e precisão:

2. Geometrias Complexas:

3. acabamento de superfície melhorado:

4. custo de eficiência para peças complexas:

5. consistência:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi