Objetivo de aliviar o estresse para fundições e forjamentos

Os principais objetivos do tratamento térmico para aliviar o estresse são:

Redução de tensões residuais: Para minimizar as tensões internas que se desenvolvem durante os processos de fundição, forjamento, soldagem ou usinagem, o que pode levar a distorção, rachaduras ou falha prematura.

Melhoria da estabilidade dimensional: Para garantir que os componentes mantenham sua forma e tolerâncias ao longo das etapas de processamento subsequentes e em serviço.

Aprimoramento das propriedades mecânicas: Para otimizar as propriedades mecânicas, como tenacidade, resistência à fadiga e desempenho geral na parte final.

Prevenção de distorção: Para reduzir a probabilidade de mudanças dimensionais durante o processamento adicional ou uso em serviço, aliviando tensões desiguais em todo o componente.

Aumento da durabilidade: Aumentar a confiabilidade a longo prazo da peça, estabilizando sua estrutura interna e evitando falhas devido a causas relacionadas ao estresse.

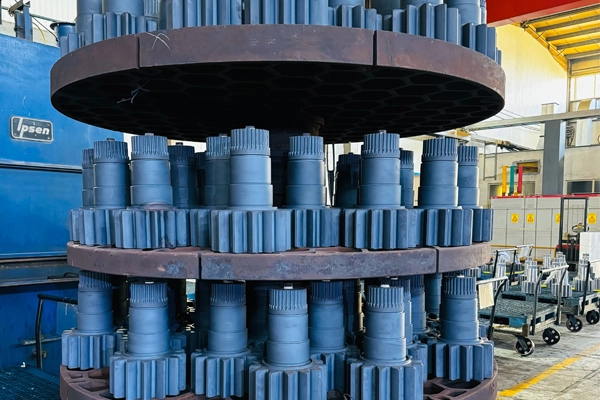

O processo de alívio de estresse para fundições e forjamentos

1. aquecimento:

O componente é aquecido a uma temperatura tipicamente entre 550 ° C a 700 ° C (1.022 ° F a 1.292 ° F), dependendo da composição e espessura do material. O aquecimento é feito uniformemente para garantir que toda a parte atinja a temperatura desejada. A temperatura específica é escolhida para estar abaixo da faixa de transformação do material (a temperatura na qual ocorrem mudanças de fase), o que evita alterar a microestrutura do material.

2. imersão:

Uma vez atingida a temperatura desejada, o componente é embebido por um período especificado para permitir que as tensões internas relaxem. O tempo de imersão é determinado com base na espessura e tamanho da peça, pois componentes mais espessos podem exigir tempos de imersão mais longos para garantir uma distribuição uniforme da temperatura e alívio do estresse.

3. refrigeração:

Após a imersão, o componente pode esfriar lentamente, geralmente em ar parado ou em uma atmosfera de forno controlada. O processo de resfriamento lento garante que o efeito de alívio de tensão não seja revertido e minimiza o risco de induzir novas tensões durante a fase de resfriamento. A taxa de resfriamento é controlada para evitar gradientes térmicos que podem causar distorção ou rachaduras.

Benefícios do alívio do estresse para fundições e forjamentos

1. tensões residuais minimizadas:

Um dos benefícios mais importantes do alívio de tensões é a redução de tensões residuais que estão frequentemente presentes após a fundição, forjamento ou soldagem. Essas tensões podem distorcer as peças durante a usinagem, montagem ou operação em serviço, levando a mudanças dimensionais ou rachaduras. O alívio do estresse ajuda a eliminar essas forças internas, garantindo que o componente mantenha sua forma e função pretendidas.

2. Estabilidade dimensional melhorada:

Ao eliminar tensões residuais, o alívio de tensão garante que a peça mantenha sua geometria pretendida durante a usinagem adicional ou durante a operação em serviço. Isso é particularmente crucial para peças com tolerâncias rígidas, formas complexas ou sujeitas a altas cargas mecânicas ou ciclos térmicos.

3. resistência reforçada e fadiga:

O processo de alívio de tensão pode melhorar a tenacidade geral e a resistência à fadiga de um componente, promovendo uma microestrutura mais uniforme. A redução de tensões internas garante que a peça tenha menos probabilidade de rachar sob carga dinâmica ou cíclica, o que é vital para peças que serão expostas a tensões repetitivas em seus ambientes operacionais.

4. prevenção de distorção durante o processamento adicional:

Para peças fundidas e forjadas que passarão por usinagem, montagem ou soldagem adicional, o alívio de tensão ajuda a evitar distorções indesejadas durante esses processos. Isso é particularmente benéfico para componentes grandes ou complexos, onde mesmo uma pequena distorção pode levar a dificuldades no processamento subsequente ou problemas com a instalação de peças.

5. desempenho material melhorado:

As peças aliviadas por estresse exibem propriedades de material mais consistentes em todo o componente. Isso levaPara melhorar o desempenho geral e a confiabilidade, particularmente para peças sujeitas a altas cargas, forças complexas ou condições ambientais adversas. O alívio do estresse contribui para a longevidade do componente, evitando falhas prematuras devido a desequilíbrios materiais internos.

6. maquinabilidade reforçada:

A redução de tensões internas também melhora a usinabilidade do material. As peças que foram aliviadas por tensão têm menos probabilidade de deformar ou distorcer durante as operações de usinagem, o que ajuda a manter tolerâncias rígidas e reduz o desgaste da ferramenta. Isso torna as etapas de fabricação subsequentes mais eficientes e econômicas.

Aplicações de alívio de estresse para fundições e forjamentos

O alívio de estresse é aplicado em uma ampla gama de indústrias onde as peças sofrem deformação significativa durante a fabricação, estão sujeitas a altas tensões mecânicas ou precisam atender a requisitos dimensionais estritos. Algumas das aplicações mais comuns incluem:

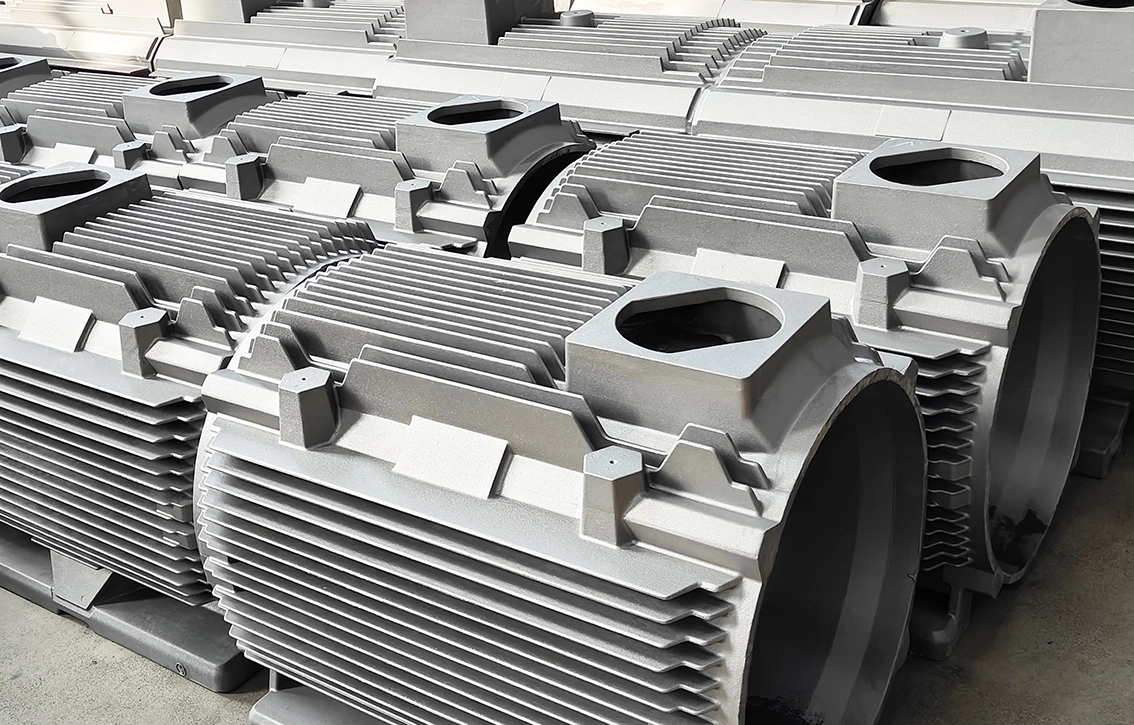

· Indústria Automotiva:

Blocos de motor, virabrequins, engrenagens, componentes de suspensão e outras peças de alta resistência que requerem estabilidade dimensional após a fundição, forjamento ou usinagem.

Componentes submetidos a processos de soldagem, como sistemas de exaustão e peças de chassi, para evitar empenamento ou rachaduras.

· Máquinas pesadas:

Componentes como engrenagens, eixos, eixos e armações usados em mineração, construção e maquinário agrícola que devem reter a precisão dimensional após forjamento ou soldagem.

Grandes componentes estruturais que precisam resistir à deformação durante a fabricação ou em serviço.

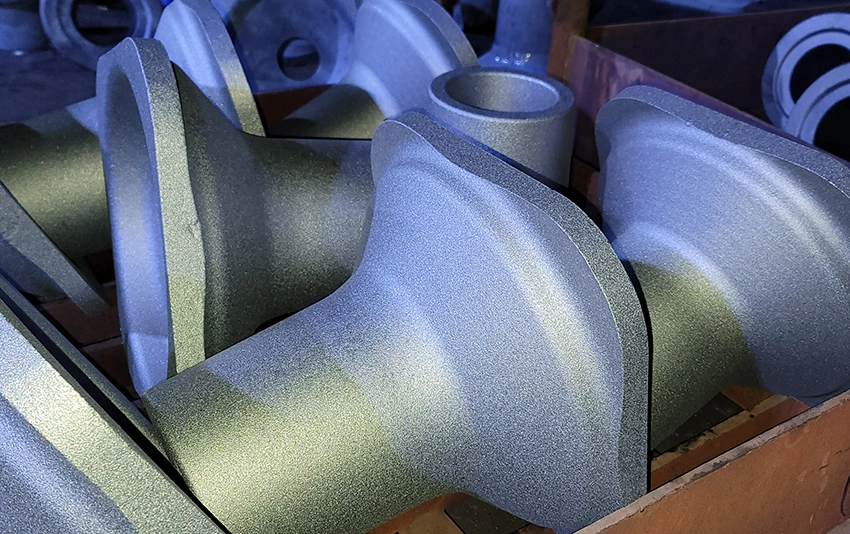

· Setor de energia:

Equipamentos para geração de energia, como pás de turbinas, vasos de pressão e trocadores de calor, que são expostos a altas tensões térmicas e mecânicas.

Ferramentas de perfuração e exploração que requerem estabilidade dimensional e resistência à fadiga durante longos períodos de operação.

· Ferramentas & morre:

Morre, moldes e componentes de ferramentas usados na fabricação de peças de precisão, onde o alívio da tensão é crucial para evitar empenamento ou mudanças dimensionais durante o uso repetido.

As matrizes de estampagem, forjamento e fundição de alto desempenho que exigem alta precisão dimensional e estabilidade.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi