Objetivo de endurecimento por indução para fundições e forjamentos

Os principais objetivos do endurecimento por indução para peças fundidas e forjadas são:

Endurecimento da superfície: Para aumentar a dureza e a resistência ao desgaste da camada superficial, tornando-a ideal para componentes que experimentam alto atrito ou abrasão.

Melhorar a resistência à fadiga: para aumentar a capacidade das peças para resistir ao carregamento cíclico e desgaste sem rachar ou falhar.

Manter a dureza do núcleo: Para reter a tenacidade e a ductilidade do material do núcleo, garantindo que a peça possa suportar cargas de impacto e choque, mantendo a superfície dura e resistente ao desgaste.

Tratamento localizado: Para aplicar o endurecimento apenas em áreas específicas de uma peça, permitindo perfis de dureza personalizados, como superfícies duras com um núcleo mais resistente, que é crucial para componentes com requisitos variados em diferentes seções.

Vida útil aumentada: Para estender a vida útil dos componentes melhorando sua resistência ao desgaste, erosão e fadiga, tornando-os mais confiáveis e duráveis em operação.

O processo de endurecimento por indução para fundições e forjamentos

1. indução de aquecimento:

O componente é submetido a corrente alternada de alta frequência passada por uma bobina de indução, que gera um campo magnético que muda rapidamente ao redor da peça. Isso induz correntes parasitas no material, o que causa o aquecimento localizado da superfície a temperaturas tipicamente entre 800 ° C a 1.000 ° C (1.470 ° F a 1.830 ° F) para aços. A profundidade de aquecimento pode ser controlada com base na frequência da corrente de indução e na forma da peça.

O processo de aquecimento rápido permite um controle preciso sobre a temperatura da área tratada, minimizando a zona afetada pelo calor e garantindo que apenas a camada superficial desejada seja aquecida.

2. têmpera:

Uma vez que a temperatura de superfície desejada é atingida, a peça é rapidamente resfriada, normalmente por imersão em água, óleo ou ar. O processo de extinção transforma a camada superficial austenitizada em uma microestrutura martensítica, que é muito mais dura do que o material original.

O resfriamento rápido resulta em uma camada superficial dura e resistente ao desgaste, enquanto o núcleo do componente, que não experimenta a mesma mudança rápida de temperatura, mantém sua tenacidade e ductilidade.

3. têmpera (opcional):

Dependendo do material e das propriedades desejadas, a têmpera pode ser aplicada após o processo de endurecimento por indução. A têmpera envolve o reaquecimento da parte endurecida a uma temperatura mais baixa para reduzir a fragilidade e alcançar um equilíbrio entre dureza e tenacidade.

Em muitos casos, o endurecimento por indução produz uma superfície suficientemente resistente sem a necessidade de revenimento adicional, mas para componentes sujeitos a alto impacto ou tensões complexas, o revenido pode ser usado para otimizar as propriedades.

Benefícios do endurecimento por indução para fundições e forjamentos

1. dureza de superfície reforçada e resistência ao desgaste:

O benefício mais significativo do endurecimento por indução é a criação de uma superfície dura e resistente ao desgaste. O processo aumenta a dureza da superfície do componente, tornando-o ideal para peças que sofrem atrito constante, abrasão ou alto desgaste, como engrenagens, eixos e rolos.

2. força de fadiga melhorada:

O processo de endurecimento da superfície melhora significativamente a resistência à fadiga do componente tratado. Isso é particularmente benéfico para peças que são submetidas a cargas e descarregamentos repetidos, como em aplicações automotivas e aeroespaciais. A camada superficial endurecida resiste a rachaduras e prolonga a vida útil da peça.

3. dureza do núcleo retido:

Uma das principais vantagens do endurecimento por indução é que ele permite o endurecimento seletivo da superfície, preservando a tenacidade e a ductilidade do núcleo. Isso é crucial para peças que precisam suportar cargas de alto impacto ou choque, como componentes estruturais ou peças de máquinas pesadas.

4. precisão e controle:

O endurecimento por indução oferece um alto grau de precisão tanto na profundidade do endurecimento quanto nas áreas específicas tratadas. Ajustando os parâmetros de indução, incluindo a frequência atual, o poder, e o projeto da bobina, nós podemos adaptar o perfil de endurecimento para cumprir as exigências exatas de cada parte, fornecendo o desempenho ótimo para aplicações específicas.

5. distorção minimizada:

A natureza localizada do processo de endurecimento por indução significa que há distorção térmica mínima ou mudanças dimensionais em comparação com outros métodos de tratamento térmico. Isto é especialmente importante para geometrias complexas e peças com tolerâncias apertadas, pois reduz a necessidadePara usinagem pós-tratamento.

6. tempo de processamento mais rápido:

O endurecimento por indução é um processo rápido em comparação com os métodos tradicionais, como o endurecimento do forno, tornando-o ideal para produção de alto volume. A capacidade de aquecer seletivamente áreas específicas também reduz o tempo necessário para tratar peças grandes ou complexas, melhorando a eficiência geral.

7. eficiência energética:

O aquecimento por indução é um método altamente eficiente em termos de energia de endurecimento superficial. O processo aquece apenas a superfície do componente, minimizando o desperdício de energia e reduzindo o custo geral do tratamento.

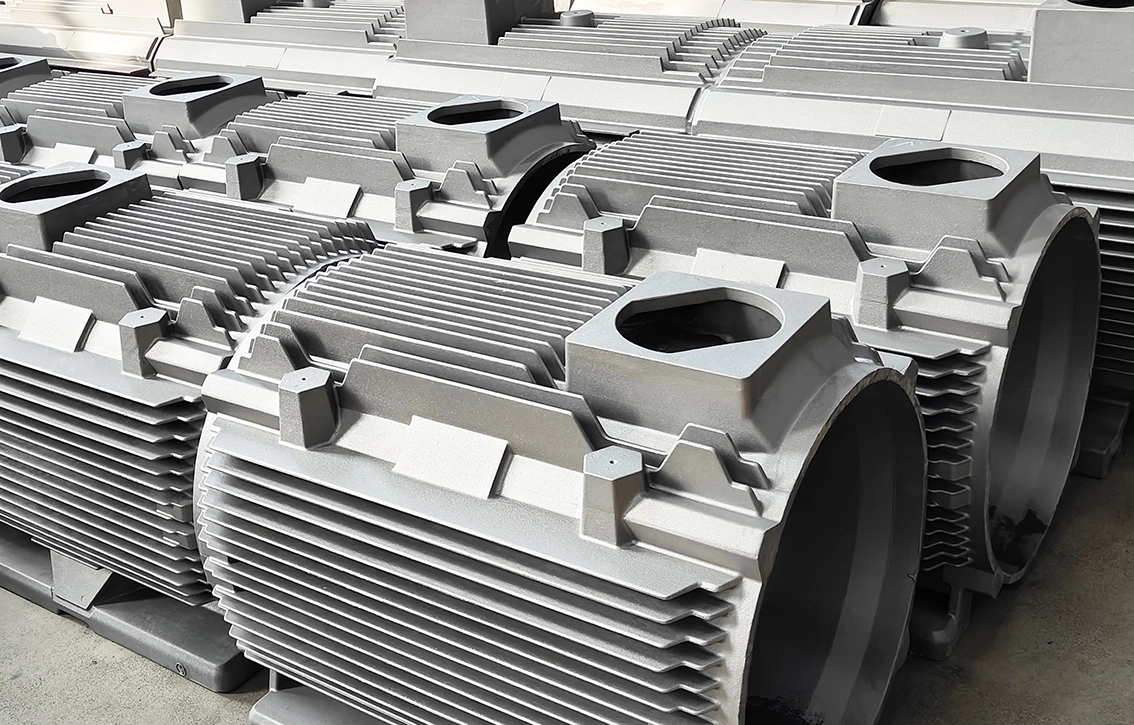

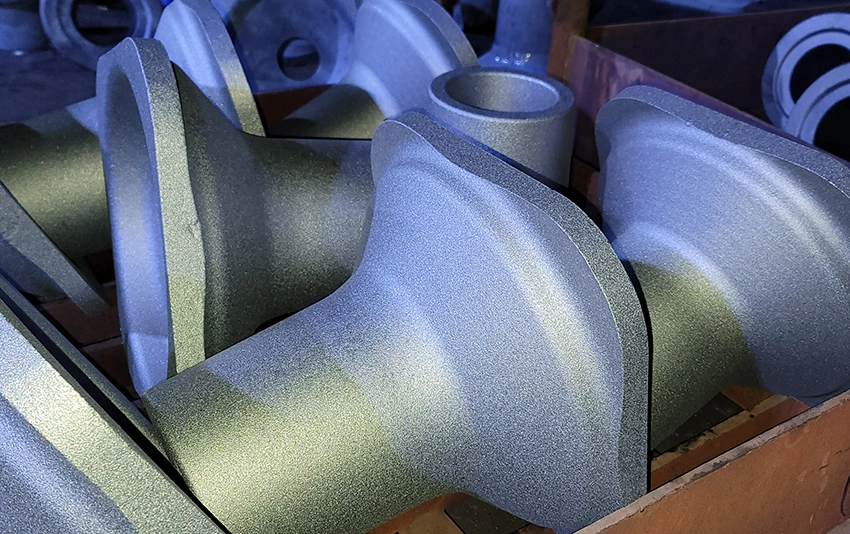

Aplicações de endurecimento por indução para fundições e forjamentos

O endurecimento por indução é amplamente utilizado em indústrias onde os componentes devem possuir alta dureza superficial e resistência ao desgaste, mantendo um núcleo resistente e durável. Algumas aplicações importantes incluem:

· Indústria Automotiva:

Engrenagens, eixos de comando, virabrequins, eixos e outros componentes do trem de força que apresentam alto desgaste e tensões mecânicas.

Assentos de válvulas, balancim e outros componentes do motor que requerem resistência ao desgaste e resistência ao impacto.

· Maquinaria de construção:

Componentes estruturais, lâminas e outras peças que requerem alta dureza superficial para suportar o desgaste, enquanto mantêm a tenacidade do núcleo para resistência ao impacto.

· Máquinas pesadas:

Engrenagens, eixos e rolos usados na construção, mineração e maquinário agrícola que devem suportar abrasão constante e carga mecânica pesada.

· Energia e óleo & gás:

Componentes como eixos de perfuração, válvulas e outros equipamentos submetidos a alto desgaste e fadiga, onde a dureza da superfície é crítica para operação prolongada em ambientes hostis.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi