Objetivo do endurecimento de nitrogênio para fundições e forjamentos

Os principais objetivos do endurecimento do nitrogênio são:

Dureza de superfície aprimorada: Para aumentar significativamente a dureza da superfície dos componentes, melhorando a resistência ao desgaste e reduzindo a degradação da superfície sob condições de atrito.

Resistência à corrosão: Para melhorar a resistência do material à corrosão e à oxidação, que é essencial em indústrias que lidam com ambientes agressivos, como aplicações aeroespaciais, energéticas e marítimas.

Resistência à fadiga melhorada: Para aumentar a resistência à fadiga das peças, criando uma camada superficial endurecida que resiste a rachaduras e falhas devido ao carregamento cíclico.

Resistência do núcleo mantida: Para preservar a tenacidade e ductilidade do material do núcleo enquanto fortalece a superfície, garantindo que o componente tenha um desempenho ideal em condições de carregamento estático e dinâmico.

Estabilidade dimensional: para evitar alterações dimensionais ou distorção, tornando-o ideal para peças de precisão que exigem tolerâncias rígidas e acabamentos de superfície de alta qualidade.

O processo de endurecimento de nitrogênio para fundições e forjamentos

O endurecimento do nitrogênio envolve várias etapas importantes que permitem ao material obter propriedades superficiais aprimoradas, mantendo a integridade do núcleo:

1. preparação:

A fundição ou forjamento é completamente limpa para remover quaisquer óleos, óxidos ou contaminantes que possam interferir no processo de tratamento de nitrogênio. Esta limpeza pode ser feita usando agentes de limpeza químicos, jateamento abrasivo ou outros métodos adequados para a geometria do material e do componente.

2. atmosfera de nitretação:

O componente é colocado em um forno ou câmara de nitretação, onde é exposto a uma atmosfera rica em nitrogênio. Esta atmosfera normalmente contém amônia (NH₃), que se decompõe em altas temperaturas para liberar gás nitrogênio.

Os átomos de nitrogênio se difundem na superfície da peça em temperaturas elevadas, normalmente entre 500 ° C a 580 ° C (932 ° F a 1.076 ° F), dependendo da composição do material e da profundidade da caixa desejada.

3. processo de difusão:

Durante o processo de nitretação, os átomos de nitrogênio se difundem na superfície do componente e se combinam com o metal para formar nitretos duros. Esses nitretos, geralmente nitretos de ferro (Fe₄N ou Fe₇N₆), formam uma camada de superfície dura que aumenta significativamente a dureza e a resistência ao desgaste da peça.

A profundidade de difusão pode ser controlada ajustando o tempo e a temperatura do processo. Normalmente, a profundidade da camada nitretada varia de 0,1mm a 0,5mm (0,004 pol. a 0,02 pol.), embora casos mais profundos possam ser alcançados para aplicações específicas.

4. refrigeração:

Após o processo de nitretação, a peça é normalmente resfriada no ar ou em outros ambientes controlados. Ao contrário de outros métodos de endurecimento de superfície, como cementação ou endurecimento por indução, o endurecimento por nitrogênio normalmente não requer têmpera ou resfriamento rápido, pois o processo de nitretação resulta em uma microestrutura uniforme e estável.

5. Pós-tratamento:

Em alguns casos, as peças nitretadas podem passar por um processo de acabamento, como polimento ou moagem leve, para obter o acabamento e as dimensões desejados da superfície. Isso é particularmente importante ao lidar com peças de precisão ou quando a aparência da superfície é crítica.

Benefícios do endurecimento de nitrogênio para fundições e forjamentos

1. dureza de superfície aumentada:

2. superior desgaste e resistência à abrasão:

A camada superficial nitretada fornece excelente resistência ao desgaste, tornando o endurecimento por nitrogênio particularmente benéfico para peças expostas a forças de atrito, como engrenagens, eixos e componentes de válvula. Os nitretos duros formados durante o processo atuam como uma barreira contra a degradação da superfície.

3. resistência reforçada da corrosão e da oxidação:

Uma das principais vantagens do endurecimento por nitrogênio é a resistência à corrosão aprimorada das peças tratadas. A superfície nitretada forma uma camada de óxido fina e estável que protege contra a oxidação e a corrosão, tornando o processo ideal para componentes que operam em ambientes agressivos, como setores aeroespacial, automotivo, marinho e de energia.

4. resistência melhorada da fadiga:

O processo de endurecimento por nitrogênio também melhora a resistência à fadiga de peças fundidas e forjadas, aumentando a dureza da superfície e promovendo uma microestrutura mais uniforme. Isso é essencial para componentes submetidos a ciclos de tensão repetidos, como engrenagens, eixos de comando e virabrequins.

5. baixa distorção e mudanças dimensionais mínimas:

O endurecimento por nitrogênio é um processo de temperatura relativamente baixa em comparação com outros métodos de endurecimento, como cementação ou têmpera. Isso ajuda a reduzir o risco de distorção térmica e mudanças dimensionais, tornando-o particularmente adequado para peças de precisão com tolerâncias rígidas.

6. eficiência energética:

7. ambientalmente amigável:

Ao contrário de alguns outros métodos de tratamento de superfície, o endurecimento por nitrogênio produz emissões mínimas e é mais ecológico. O processo usa gás nitrogênio, que é abundante e não tóxico, contribuindo para um ambiente de fabricação mais seguro e sustentável.

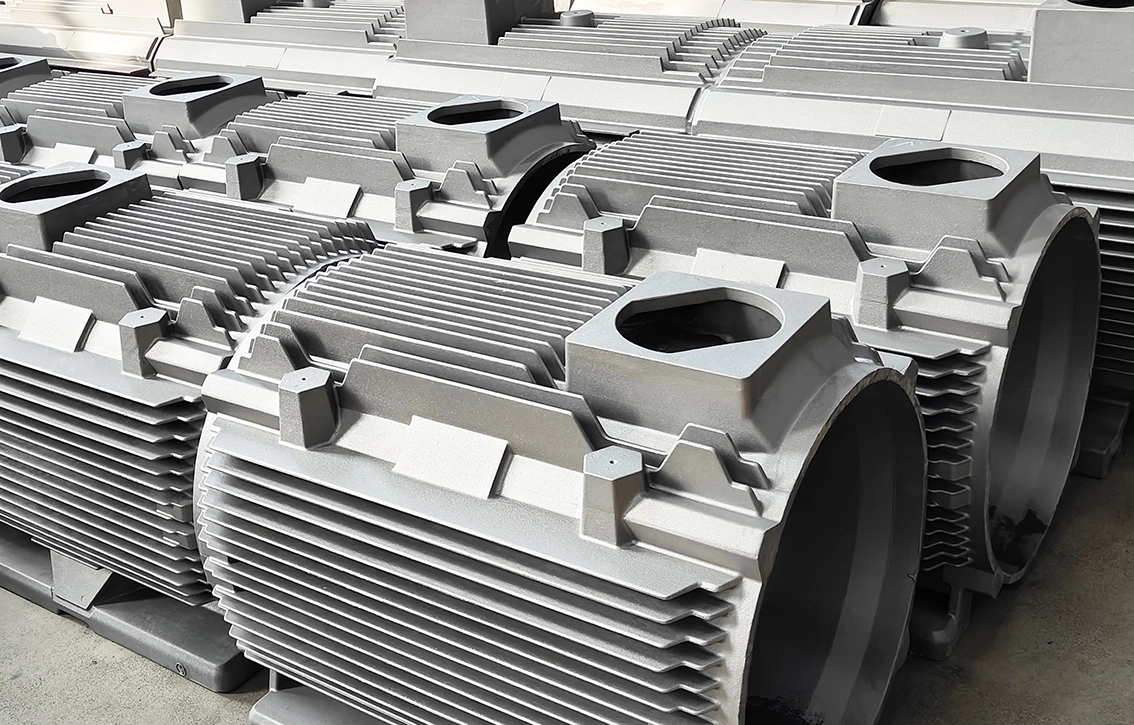

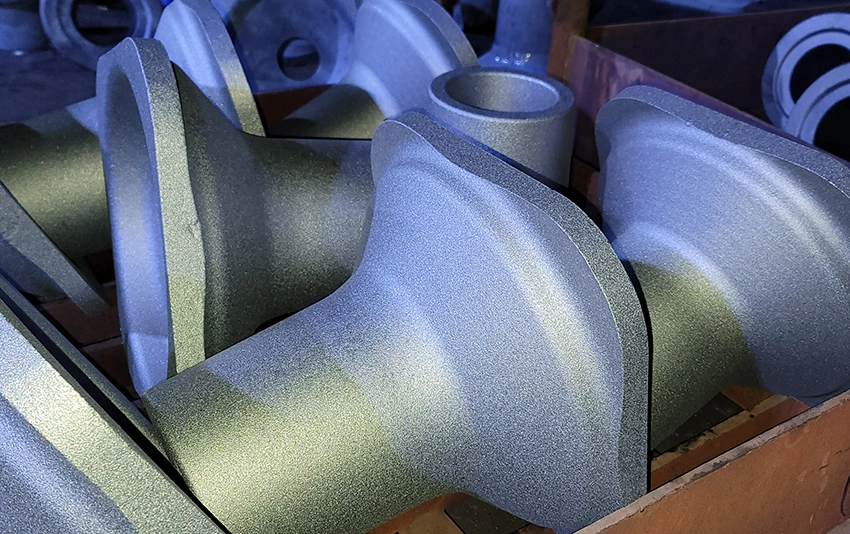

Aplicações de endurecimento de nitrogênio para fundições e forjamentos

O endurecimento por nitrogênio é ideal para componentes em indústrias onde a alta dureza superficial, resistência ao desgaste e resistência à corrosão são críticas. As principais aplicações incluem:

· Indústria Automotiva:

Engrenagens, eixos de comando, virabrequins e componentes de válvulas que estão sujeitos a alto desgaste e tensões mecânicas.

Componentes que requerem resistência ao desgaste e resistência à corrosão, como componentes do sistema de combustível, peças de suspensão e componentes de transmissão.

· Geração de energia e energia:

Peças de turbina a vapor, lâminas de compressor e componentes de válvula de alta pressão que operam em ambientes térmicos e mecânicos agressivos.

Ferramentas de perfuração, bombas e outros equipamentos expostos ao desgaste e meios corrosivos.

· Marinha e óleo & gás:

Peças de motor marinho, componentes hidráulicos e outras peças que operam em ambientes agressivos e corrosivos, onde a dureza e a resistência à corrosão são vitais.

Equipamento submarino e válvulas que requerem maior resistência ao desgaste e proteção contra corrosão.

· Ferramentas & morre:

Moldes, matrizes e ferramentas de estampagem que requerem maior resistência ao desgaste, especialmente em ambientes de alta produção.

Ferramentas de trabalho frias e quentes usadas na formação de metal, onde alta dureza superficial e resistência à corrosão são essenciais.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi