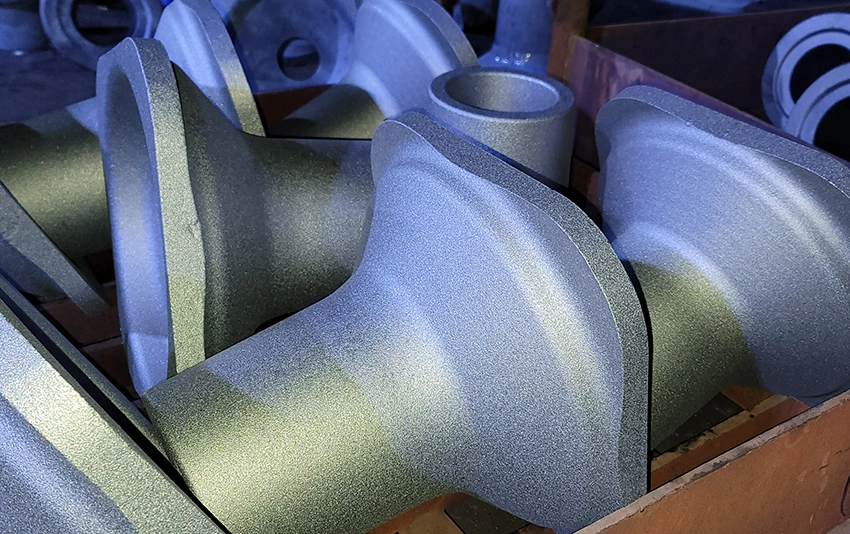

Aplicações de Brochagem CNC para Fundições e Forjamentos

1. chaves e assentos chaves:

Brocagem CNC é comumente usada para criar chaves (ranhuras para chaves) ou assentos-chave em eixos e outros componentes em peças fundidas e forjadas, especialmente para as indústrias automotiva e de manufatura. As chaves brochadas são usadas para encaixar peças como engrenagens, polias e acoplamentos com segurança nos eixos.

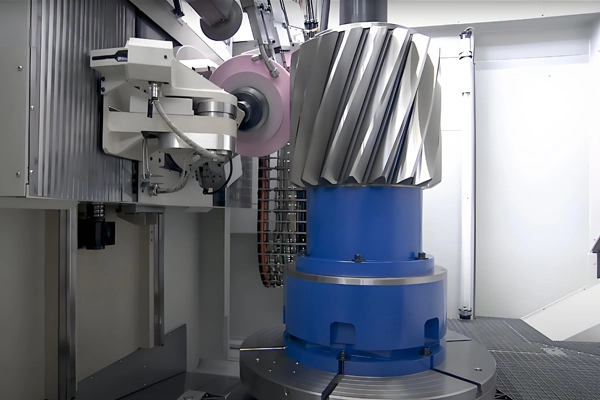

2. Broaching Spline:

A brochagem é usada para criar estrias externas e internas em componentes, que são essenciais em aplicações que exigem alto torque e transmissão de energia eficiente, como em eixos de transmissão automotivos e componentes de caixa de câmbio.

3. Grooving interno:

A brochação é usada para criar ranhuras internas precisas em peças fundidas e forjadas, como aquelas necessárias para anéis, vedações ou outros mecanismos de vedação. Isso é especialmente importante nos setores de petróleo e gás, aeroespacial e automotivo.

4. Perfil de superfície:

A brochagem CNC pode produzir perfis de superfície complexos em peças fundidas e forjadas, como formar formas irregulares ou melhorar a textura da superfície, frequentemente usados para aplicações críticas de alto desempenho onde a precisão é crucial.

5. Brochagem de furo:

A brochagem CNC é usada para usinar furos internos com perfis complexos, garantindo que os furos sejam redondos, dimensionalmente precisos e tenham acabamentos suaves. Este processo é particularmente útil para componentes como buchas, rolamentos e acoplamentos.

6. Brochagem do buraco:

A brochagem CNC também pode ser usada para produzir furos precisos e de alta qualidade, como os usados para orifícios de pinos ou orifícios de parafusos, especialmente em grandes peças fundidas e forjadas que requerem produção de furos de alto volume com tolerâncias apertadas.

7. Brochagem cônica:

Máquinas recomendadas para brochagem CNC

1. CNC máquinas de brochar:

Mitsubishi Broaching Machines: A Mitsubishi oferece máquinas de brochar de alta precisão, incluindo modelos como o Mitsubishi BK Series, que são projetados para produzir chaves, perfis de spline, e outras características internas e externas com alta precisão e eficiência.

Toshiba Broaching Machines: As máquinas de brochar da Toshiba são conhecidas por sua rigidez e precisão, ideais para brochamento de alto desempenho de materiais duros como peças fundidas e forjadas.

Broaching Systems (Bettinelli, PBR): Bettinelli e PBR fabricam máquinas de brochar CNC especializadas, capazes de operações de brochamento de alta velocidade e alta precisão, frequentemente usadas para componentes automotivos, aeroespaciais e de máquinas pesadas.

2. CNC centros de usinagem vertical e horizontal com capacidades de brochamento:

Série Haas VF (fresadoras verticais): Haas oferece centros de usinagem versáteis capazes de realizar operações de brochamento. Essas máquinas, equipadas com as cabeças de ferramentas e software certos, são ideais para componentes de menor a médio porte.

Série Mazak Integrex: Essas máquinas combinam recursos de torneamento e fresamento com opções de brochamento, permitindo operações de brochamento eficientes e integradas em peças fundidas e forjadas complexas.

Série Okuma MB (Centros de Usinagem Horizontal): As máquinas horizontais da Okuma, equipadas com cabeças de brochamento especializadas, são capazes de brochar de alto desempenho em configurações de produção de alta precisão e alto volume.

3. Máquinas de Brochagem Rotativas:

Sistema de Brochagem Rotativa Accu-Drive: Este sistema se conecta a tornos e moinhos CNC e é usado para cortar furos e perfis pequenos e precisos, incluindo chaves e splines, em peças fundidas e forjadas. É ideal para broches de alta velocidade e econômicos em peças com geometrias complexas.

4. CNC Shaping Machines com Brochagem Funcionalidade:

Máquinas de moagem FPT Industrie: essas máquinas podem lidar com tarefas de brochamento além da fresagem tradicional, tornando-as altamente versáteis paraUma gama de aplicações, como a produção de perfis internos e ranhuras em grandes peças fundidas e forjadas.

Medidas de inspeção dimensional

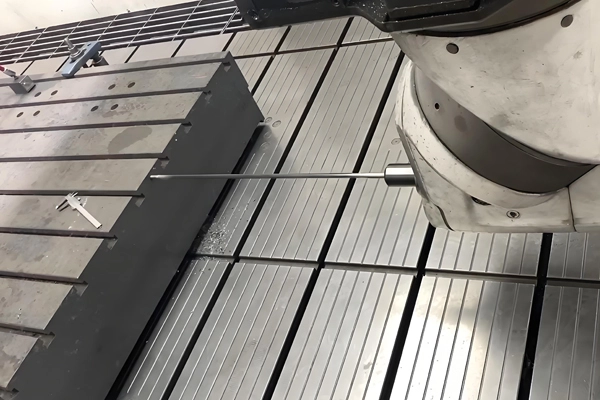

1. coordenar máquinas de medição (CMM):

CMM com sondas de contato e sem contato: Um CMM é usado para inspecionar as dimensões críticas dos recursos abordados, como a profundidade das chaves, a largura das estrias e a concentricidade dos furos. A máquina verifica a precisão dimensional, o perfil e o alinhamento.

Zeiss Contura CMM: Conhecido por sua alta precisão, o Zeiss Contura é frequentemente usado para inspecionar peças fundidas e forjadas com recursos abordados, garantindo que cada detalhe do perfil abordado atenda às especificações de design.

2. Medição de Acabamento de Superfície:

Testadores de aspereza de superfície (por exemplo, Mitutoyo Surftest): Após o brochamento, o acabamento da superfície é uma consideração importante, especialmente para aplicações que requerem superfícies lisas. Os testadores de rugosidade da superfície podem medir Ra, Rz e outros parâmetros para garantir que a superfície perfurada atenda às especificações exigidas.

3. Perfil Projetores:

Projetor de perfil óptico: um projetor de perfil é usado para inspecionar visualmente os recursos abordados, garantindo que a forma, tamanho e dimensões das chaves, splines, ou perfis estão em alinhamento com as especificações do projeto.

4. micrômetros e calibradores:

Calipers Vernier, medidores de furo e micrômetros: Essas ferramentas são usadas para medir dimensões específicas, como a largura da chave ou o diâmetro dos orifícios de perfuração. Eles são ideais para verificações rápidas durante as execuções de produção.

5. Medidores de rosca e chaveiro:

Relatórios de inspeção

1. Primeiro Artigo Inspeção (FAI):

Relatório de inspeção inicial: um relatório abrangente da FAI que inclui verificação dimensional dos recursos abordados, como profundidade da chave, forma estriada e precisão do furo. O relatório confirma a adesão da peça às especificações de design.

Relatório de Inspeção GD & T: O relatório de inspeção inclui uma análise detalhada das características abordadas em termos de dimensionamento e tolerância geométrica (GD & T), incluindo planura, perpendicularidade e concentricidade.

2. Thread e Keyway Relatório de inspeção:

Este relatório contém medições específicas de chaves, splines ou threads, incluindo a largura, profundidade e ângulo do corte, garantindo que os recursos estejam dentro da faixa de tolerância.

3. relatórios de material e dureza:

Dado que o brochamento é normalmente usado para materiais mais duros, os relatórios de certificação de material (MTRs) e os resultados dos testes de dureza (usando testadores de dureza Rockwell ou Brinell) garantem que o material da peça de trabalho atenda às especificações necessárias para brochamento.

4. Relatório de acabamento de superfície:

Medidas de Controle de Qualidade

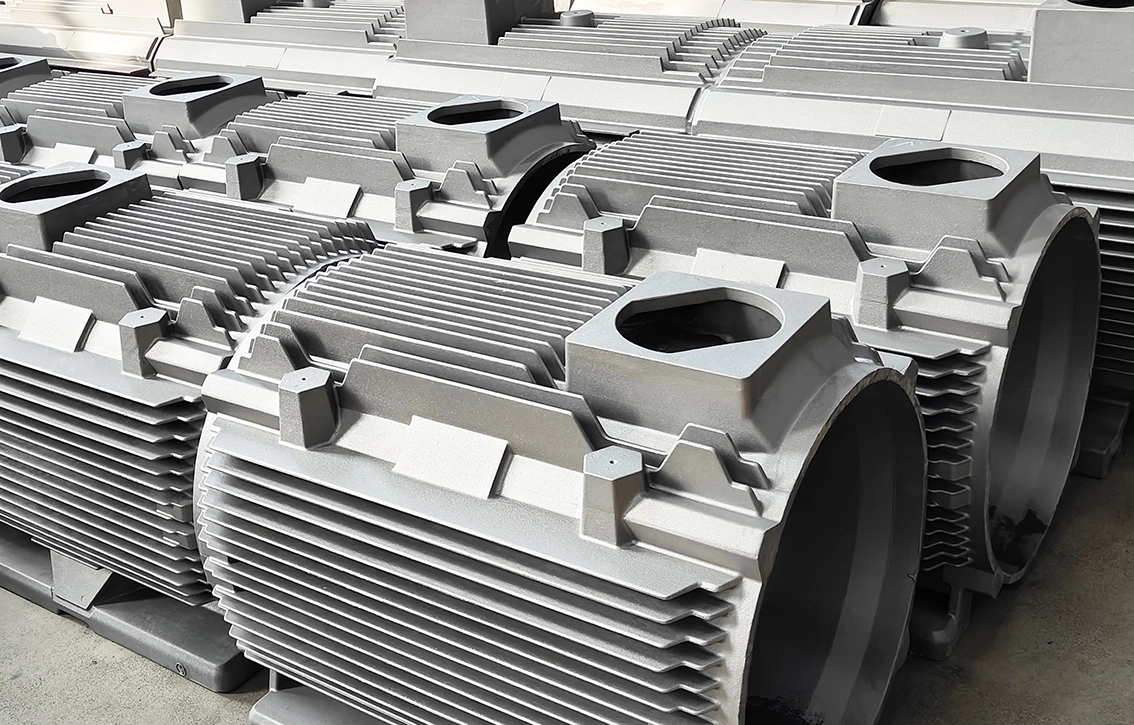

1. Inspeção de Pré-Brochagem:

Antes do início da brochagem, a fundição ou forjamento bruto é cuidadosamente inspecionada quanto a defeitos, como rachaduras, inclusões ou irregularidades dimensionais que podem afetar a qualidade dos recursos abordados.

2. ferramenta Condição de Monitoramento:

A brochagem requer ferramentas especializadas (ferramentas de broche), que estão sujeitas a desgaste. O monitoramento regular da condição da ferramenta garante um desempenho consistente durante todo o ciclo de produção e as ferramentas são substituídas ou recondicionadas conforme necessário para manter a qualidade.

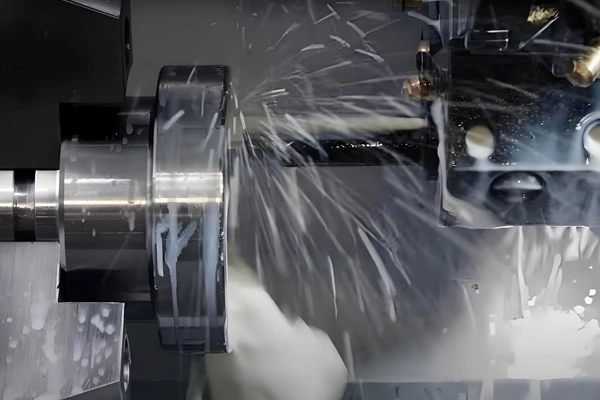

3. Monitoramento em Processo:

Durante a brochagem, a máquina monitora vários parâmetros, como taxa de alimentação, velocidade de corte e desgaste da ferramenta. Para aplicações em grande escala ou de alta precisão, os sensores em processo podem detectar éProcessa como desgaste da ferramenta, evitando defeitos ou danos nas peças.

4. Inspeção pós-brochamento:

Assim que o processo de brochamento for concluído, todos os recursos abordados são inspecionados quanto à precisão dimensional e acabamento da superfície. Métodos de teste não destrutivo (NDT), como teste de corante penetrante, podem ser usados para verificar se há rachaduras ou vazios em áreas abordadas.

5. Controle Estatístico do Processo (SPC):

Usando ferramentas de SPC, o processo de produção é monitorado em tempo real, garantindo que quaisquer variações das especificações desejadas sejam identificadas e corrigidas antes que resultem em peças não conformes.

6. testes Não-destrutivos (NDT):

Dependendo da criticidade do componente abordado, métodos de NDT, como teste ultrassônico ou teste de corrente parasita, podem ser empregados para garantir a integridade dos recursos abordados, especialmente em componentes altamente estressados, como os usados na indústria aeroespacial ou de petróleo e gás.

Vantagens da brochagem CNC para fundições e forjamentos

1. alta precisão e precisão:

A brochagem CNC fornece resultados extremamente precisos e repetíveis, tornando-o ideal para componentes que exigem tolerâncias rígidas, como chaves, splines e perfis internos.

2. produção eficiente:

3. Acabamento de superfície superior:

4. rentável para características complexas:

5. desgaste mínimo da ferramenta:

As ferramentas de brochamento CNC são normalmente robustas e duráveis, resultando em desgaste mínimo da ferramenta e vida útil prolongada da ferramenta durante a produção, reduzindo assim os custos gerais de produção.

Aplicações em Indústrias

1. Indústria Automotiva:

2. indústria aeroespacial:

3. óleo e gás:

4. maquinaria pesada e fabricação:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi